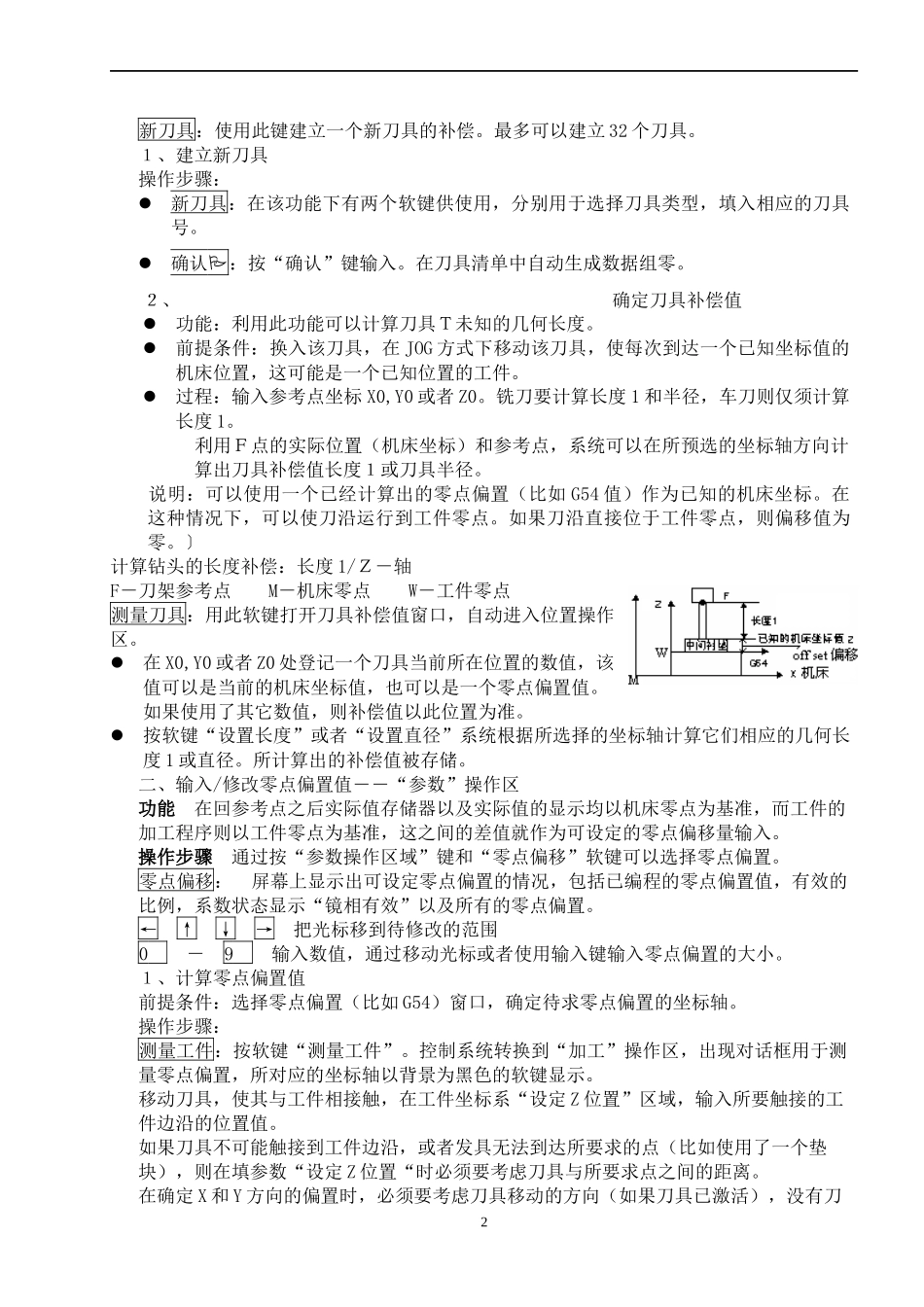

直角坐标系坐标系:机床中使用顺时针方向的直角坐标系。机床中的运动是指刀具和工件之间的相对运动。机床坐标系(MCS):机床中坐标系如何建立取决于机床的类型,它可以旋转到不同的位置。坐标系的原点定在机床零点,它也是所有坐标轴的零点位置。该点仅作为参考点,由机床生产厂家确定。机床开机后不需要回原点运行。机床坐标轴可以在坐标系负值区域运行。也可用于工件编程时对工件的几何位置进行描述。工件坐标系(WCS):工件零点可以由编程人员自由选取,编程员无需了解机床上的实际运行,也就是说不管是工件运动还是刀具运动。这在不同的坐标轴上可以不一样,方向始终以工件不动而刀具运动定义。相对坐标系:除了机床坐标系和工件坐标系之外,该系统还提供一套相对坐标系,使用此坐标系可以自由设定参考点,并且对工件坐标系没有影响。屏幕上所显示的轴运动均相对于这些参考点而言。工件装夹:加工工件时工件必须夹紧在机床上。固定工件,保证工件坐标系坐标轴平行于机床坐标系坐标轴,由此在坐标轴上产生机床零点与工件零点的坐标值偏移量,该值作为可设定的零点偏移量输入到给定的数据区。当NC程序运行时,此值就可以用一个编程的指令(比如G54)选择。当前工件坐标系编程时编程员可以通过TRANS指令设定一个相对于工件坐标系的零点偏置,由此产生所谓的“当前工件坐标系”。参数设定在CNC进行工作之前,必须在NC上通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据一、输入刀具参数及刀具补偿参数功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。不同类型的刀具均有一个确定的参数数量,每个刀具有一个刀具号(T—号)。操作步骤打开刀具补偿参数窗口,显示所使用的刀具清单,可以通过光标键和“上一页”、“下一页”键选出所要求的刀具。通过以下步骤输入补偿参数:在输入区定位光标,输入数值。按输入键确认或者移动光标,对于一些特殊刀具可以使用键,填入全套参数。测量刀具:手动确定刀具补偿参数。删除刀具:此键清除刀具所有刀沿的刀具补偿参数。扩展按此键显示刀具的所有参数。改变有效:刀沿的补偿值立即生效。切削沿:按此键打开一个子菜单,提供所有的功能,用于建立和显示其它的刀沿。D>>选择下一级较高的刀沿号。<<D选择下一级较低的刀沿号。新刀沿按此键建立一个新刀沿。复位刀沿:按此键复位刀沿的所有补偿参数。搜索:输入待查找的刀具号,按确认键,如果所查找的刀具存在,则光标会自动移动到相应的行。1新刀具:使用此键建立一个新刀具的补偿。最多可以建立32个刀具。1、建立新刀具操作步骤:新刀具:在该功能下有两个软键供使用,分别用于选择刀具类型,填入相应的刀具号。确认:按“确认”键输入。在刀具清单中自动生成数据组零。2、确定刀具补偿值功能:利用此功能可以计算刀具T未知的几何长度。前提条件:换入该刀具,在JOG方式下移动该刀具,使每次到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。过程:输入参考点坐标X0,Y0或者Z0。铣刀要计算长度1和半径,车刀则仅须计算长度1。利用F点的实际位置(机床坐标)和参考点,系统可以在所预选的坐标轴方向计算出刀具补偿值长度1或刀具半径。说明:可以使用一个已经计算出的零点偏置(比如G54值)作为已知的机床坐标。在这种情况下,可以使刀沿运行到工件零点。如果刀沿直接位于工件零点,则偏移值为零。〕计算钻头的长度补偿:长度1/Z-轴F-刀架参考点M-机床零点W-工件零点测量刀具:用此软键打开刀具补偿值窗口,自动进入位置操作区。在X0,Y0或者Z0处登记一个刀具当前所在位置的数值,该值可以是当前的机床坐标值,也可以是一个零点偏置值。如果使用了其它数值,则补偿值以此位置为准。按软键“设置长度”或者“设置直径”系统根据所选择的坐标轴计算它们相应的几何长度1或直径。所计算出的补偿值被存储。二、输入/修改零点偏置值――“参数”操作区功能在回参考点之后实际值存储器以及实际值的显示均以机床零点为基准,而工件的加工程序则以工件零点为基准,这之间的差值就作为可设定...