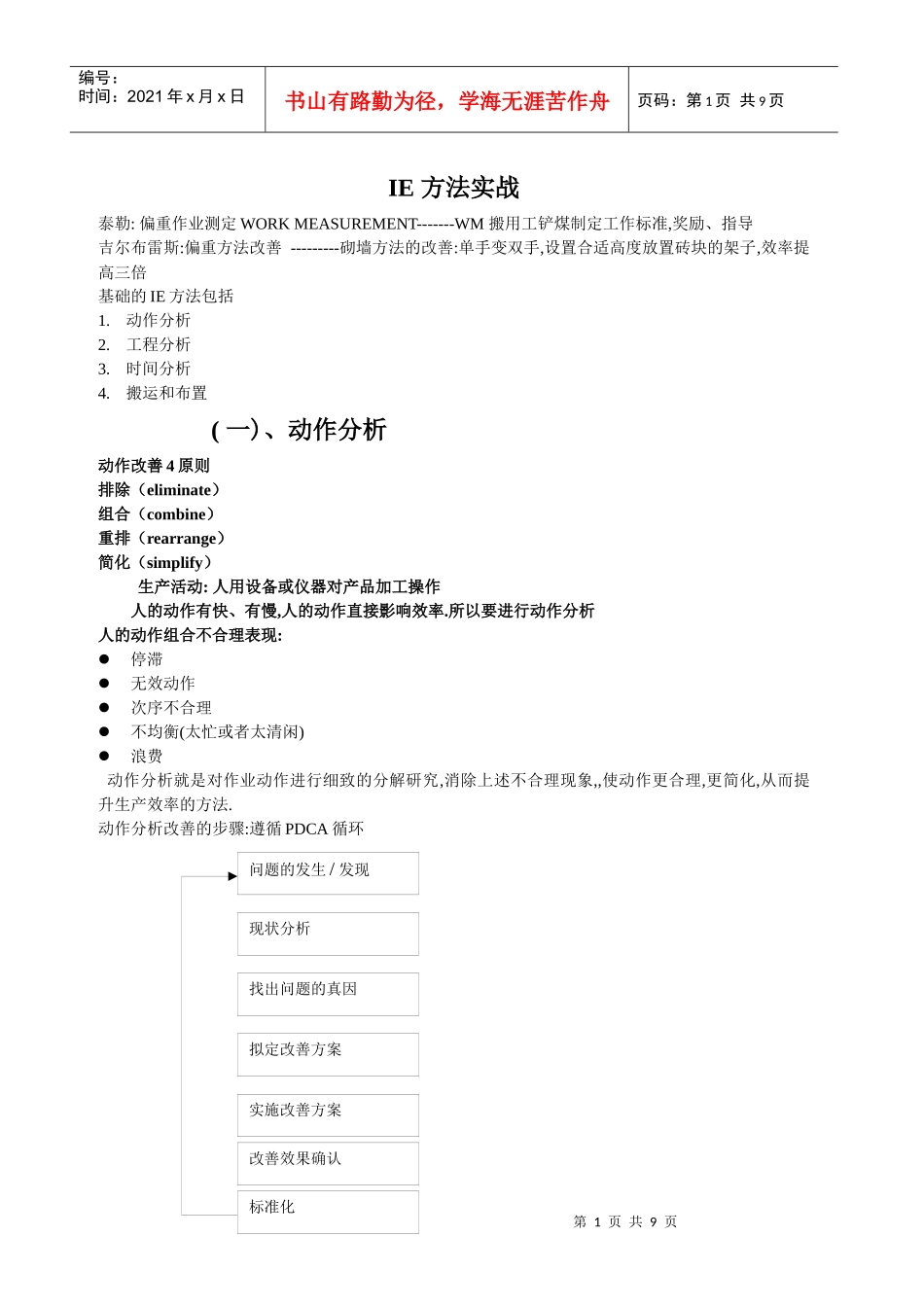

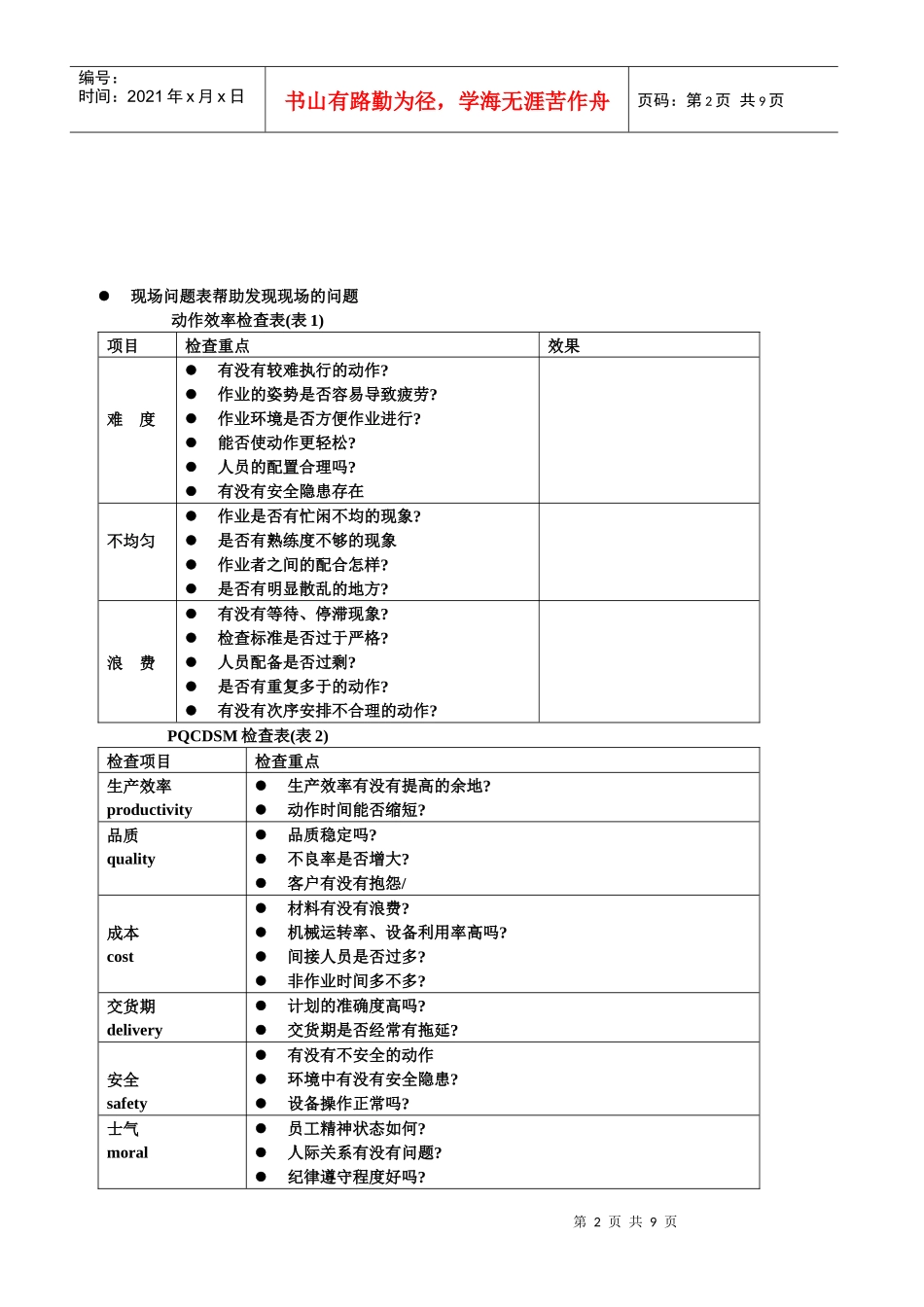

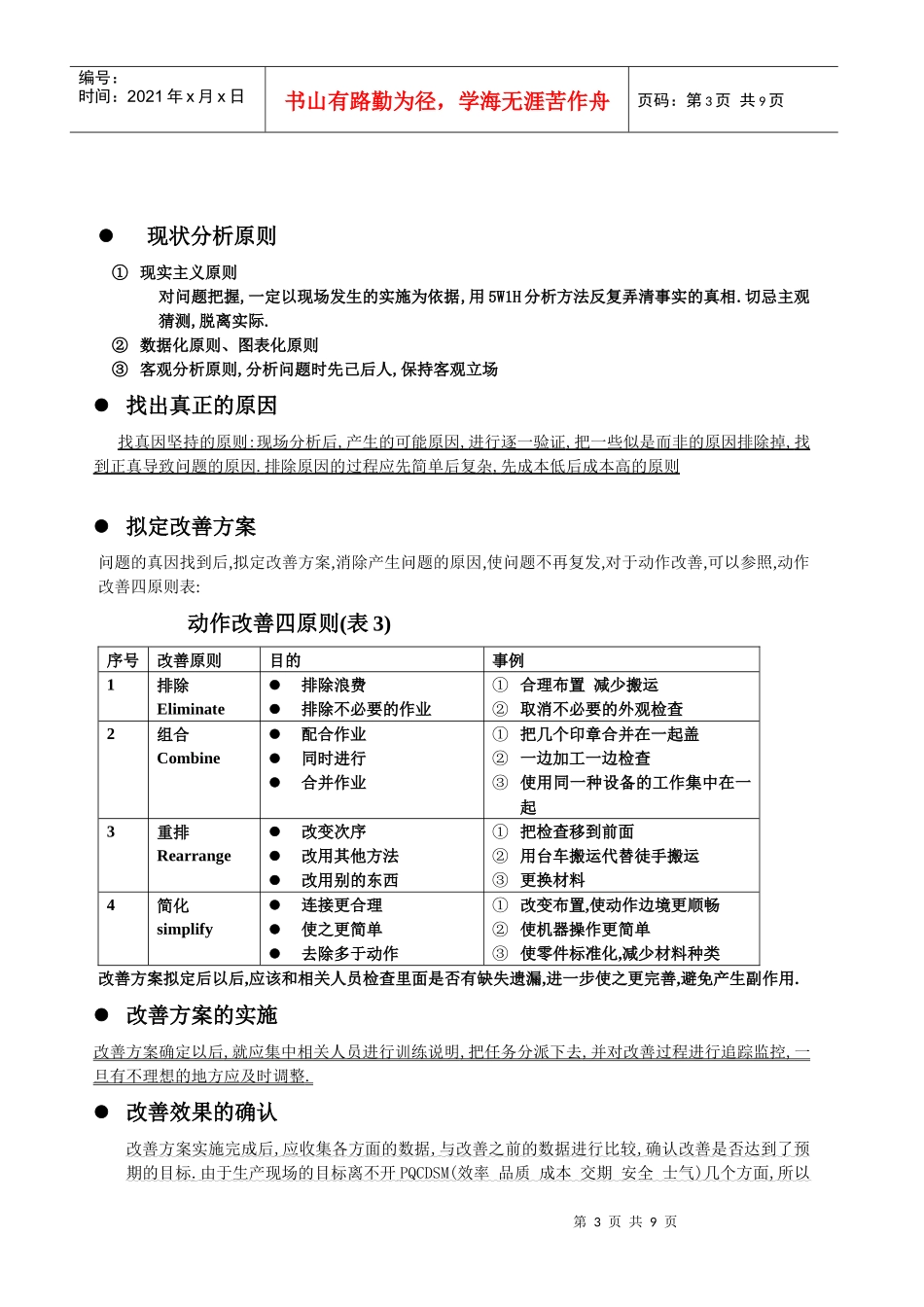

第1页共9页问题的发生/发现现状分析找出问题的真因拟定改善方案实施改善方案改善效果确认标准化编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共9页IE方法实战泰勒:偏重作业测定WORKMEASUREMENT-------WM搬用工铲煤制定工作标准,奖励、指导吉尔布雷斯:偏重方法改善---------砌墙方法的改善:单手变双手,设置合适高度放置砖块的架子,效率提高三倍基础的IE方法包括1.动作分析2.工程分析3.时间分析4.搬运和布置(一)、动作分析动作改善4原则排除(eliminate)组合(combine)重排(rearrange)简化(simplify)生产活动:人用设备或仪器对产品加工操作人的动作有快、有慢,人的动作直接影响效率.所以要进行动作分析人的动作组合不合理表现:停滞无效动作次序不合理不均衡(太忙或者太清闲)浪费动作分析就是对作业动作进行细致的分解研究,消除上述不合理现象,,使动作更合理,更简化,从而提升生产效率的方法.动作分析改善的步骤:遵循PDCA循环第2页共9页第1页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共9页现场问题表帮助发现现场的问题动作效率检查表(表1)项目检查重点效果难度有没有较难执行的动作?作业的姿势是否容易导致疲劳?作业环境是否方便作业进行?能否使动作更轻松?人员的配置合理吗?有没有安全隐患存在不均匀作业是否有忙闲不均的现象?是否有熟练度不够的现象作业者之间的配合怎样?是否有明显散乱的地方?浪费有没有等待、停滞现象?检查标准是否过于严格?人员配备是否过剩?是否有重复多于的动作?有没有次序安排不合理的动作?PQCDSM检查表(表2)检查项目检查重点生产效率productivity生产效率有没有提高的余地?动作时间能否缩短?品质quality品质稳定吗?不良率是否增大?客户有没有抱怨/成本cost材料有没有浪费?机械运转率、设备利用率高吗?间接人员是否过多?非作业时间多不多?交货期delivery计划的准确度高吗?交货期是否经常有拖延?安全safety有没有不安全的动作环境中有没有安全隐患?设备操作正常吗?士气moral员工精神状态如何?人际关系有没有问题?纪律遵守程度好吗?第3页共9页第2页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共9页现状分析原则①现实主义原则对问题把握,一定以现场发生的实施为依据,用5W1H分析方法反复弄清事实的真相.切忌主观猜测,脱离实际.②数据化原则、图表化原则③客观分析原则,分析问题时先己后人,保持客观立场找出真正的原因找真因坚持的原则:现场分析后,产生的可能原因,进行逐一验证,把一些似是而非的原因排除掉,找到正真导致问题的原因.排除原因的过程应先简单后复杂,先成本低后成本高的原则拟定改善方案问题的真因找到后,拟定改善方案,消除产生问题的原因,使问题不再复发,对于动作改善,可以参照,动作改善四原则表:动作改善四原则(表3)序号改善原则目的事例1排除Eliminate排除浪费排除不必要的作业①合理布置减少搬运②取消不必要的外观检查2组合Combine配合作业同时进行合并作业①把几个印章合并在一起盖②一边加工一边检查③使用同一种设备的工作集中在一起3重排Rearrange改变次序改用其他方法改用别的东西①把检查移到前面②用台车搬运代替徒手搬运③更换材料4简化simplify连接更合理使之更简单去除多于动作①改变布置,使动作边境更顺畅②使机器操作更简单③使零件标准化,减少材料种类改善方案拟定后以后,应该和相关人员检查里面是否有缺失遗漏,进一步使之更完善,避免产生副作用.改善方案的实施改善方案确定以后,就应集中相关人员进行训练说明,把任务分派下去,并对改善过程进行追踪监控,一旦有不理想的地方应及时调整.改善效果的确认改善方案实施完成后,应收集各方面的数据,与改善之前的数据进行比较,确认改善是否达到了预期的目标.由于生产现场的目标离不开PQCDSM(效率品质成本交期安全士气)几个方面,所以第4页共9页第3页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第4页共9页以下数据收集比较也就顺理成章了.①产量、嫁动率、...