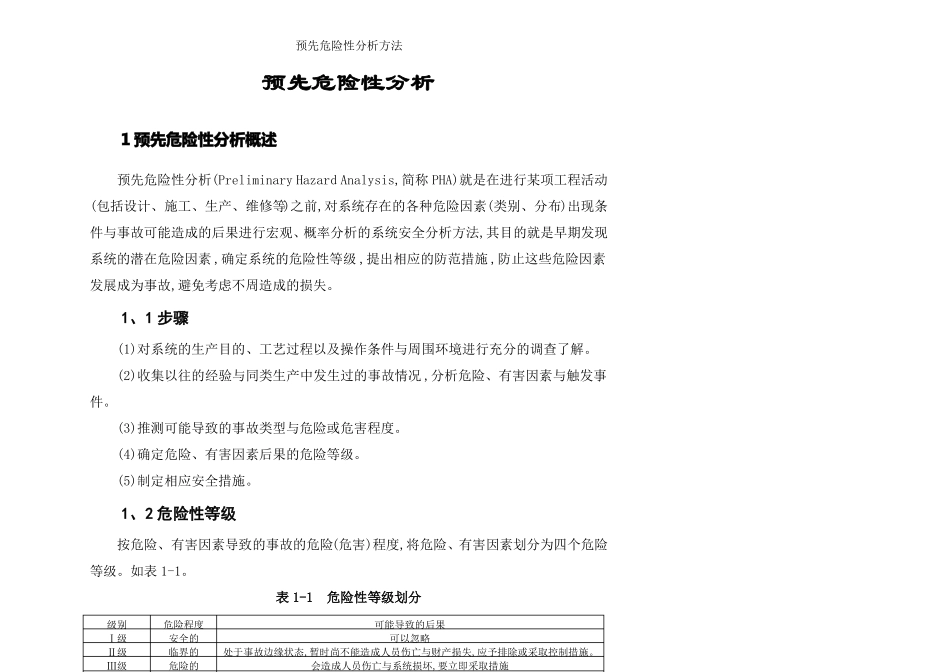

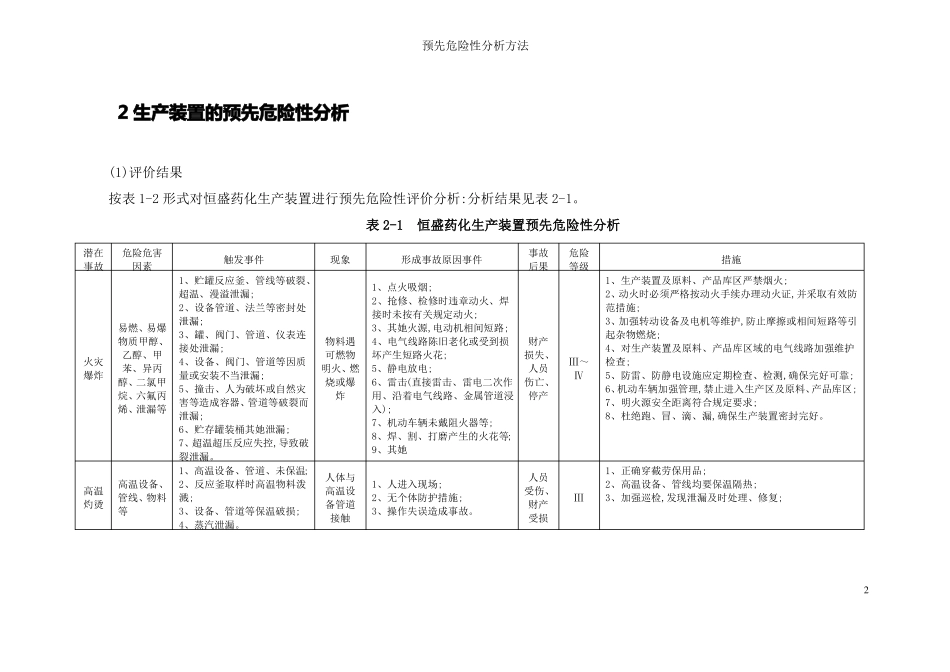

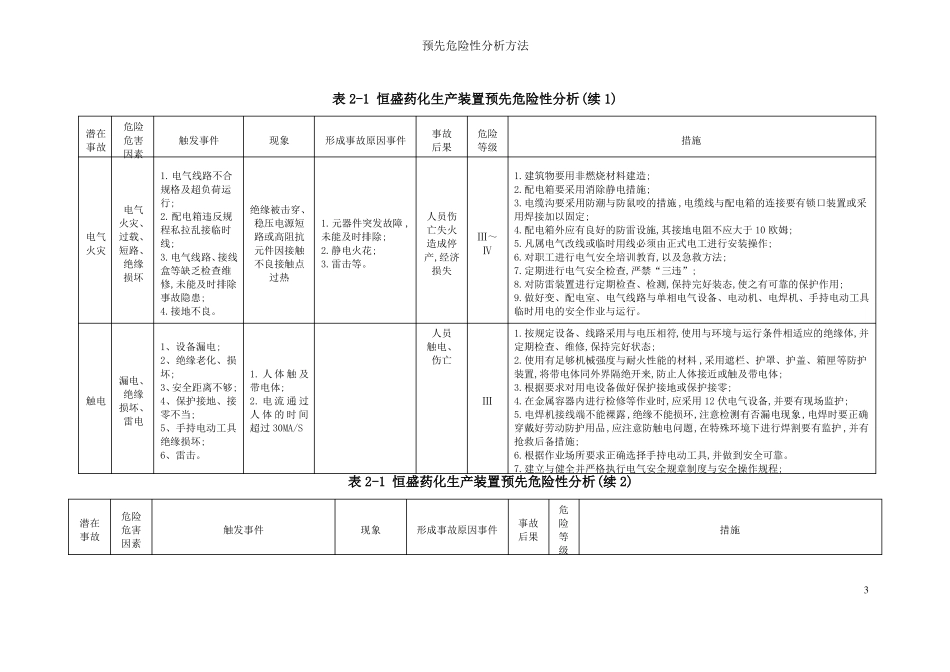

预先危险性分析方法预先危险性分析1预先危险性分析概述预先危险性分析(PreliminaryHazardAnalysis,简称PHA)就是在进行某项工程活动(包括设计、施工、生产、维修等)之前,对系统存在的各种危险因素(类别、分布)出现条件与事故可能造成的后果进行宏观、概率分析的系统安全分析方法,其目的就是早期发现系统的潜在危险因素,确定系统的危险性等级,提出相应的防范措施,防止这些危险因素发展成为事故,避免考虑不周造成的损失。1、1步骤(1)对系统的生产目的、工艺过程以及操作条件与周围环境进行充分的调查了解。(2)收集以往的经验与同类生产中发生过的事故情况,分析危险、有害因素与触发事件。(3)推测可能导致的事故类型与危险或危害程度。(4)确定危险、有害因素后果的危险等级。(5)制定相应安全措施。1、2危险性等级按危险、有害因素导致的事故的危险(危害)程度,将危险、有害因素划分为四个危险等级。如表1-1。表1-1危险性等级划分级别Ⅰ级Ⅱ级Ⅲ级Ⅳ级危险程度安全的临界的危险的破坏性的可能导致的后果可以忽略处于事故边缘状态,暂时尚不能造成人员伤亡与财产损失,应予排除或采取控制措施。会造成人员伤亡与系统损坏,要立即采取措施会造成灾难性事故,必须立即排除预先危险性分析采用如下的表格形式(见表1-2)提交结果表1-2危险性预先分析(样表)潜在事故危险、危害因素触发事件现象形成事故原因事件事故后果危险等级措施1预先危险性分析方法2生产装置的预先危险性分析(1)评价结果按表1-2形式对恒盛药化生产装置进行预先危险性评价分析:分析结果见表2-1。表2-1恒盛药化生产装置预先危险性分析潜在事故危险危害因素触发事件现象形成事故原因事件事故后果危险等级措施1、生产装置及原料、产品库区严禁烟火;2、动火时必须严格按动火手续办理动火证,并采取有效防范措施;3、加强转动设备及电机等维护,防止摩擦或相间短路等引起杂物燃烧;4、对生产装置及原料、产品库区域的电气线路加强维护检查;5、防雷、防静电设施应定期检查、检测,确保完好可靠;6、机动车辆加强管理,禁止进入生产区及原料、产品库区;7、明火源安全距离符合规定要求;8、杜绝跑、冒、滴、漏,确保生产装置密封完好。1、贮罐反应釜、管线等破裂、超温、漫溢泄漏;2、设备管道、法兰等密封处泄漏;易燃、易爆3、罐、阀门、管道、仪表连物质甲醇、物料遇接处泄漏;乙醇、甲可燃物火灾4、设备、阀门、管道等因质苯、异丙明火、燃爆炸量或安装不当泄漏;醇、二氯甲烧或爆5、撞击、人为破坏或自然灾烷、六氟丙炸害等造成容器、管道等破裂而烯、泄漏等泄漏;6、贮存罐装桶其她泄漏;7、超温超压反应失控,导致破裂泄漏。1、高温设备、管道、未保温;人体与高温设备、2、反应釜取样时高温物料泼高温高温设管线、物料溅;灼烫备管道等3、设备、管道等保温破损;接触4、蒸汽泄漏。1、点火吸烟;2、抢修、检修时违章动火、焊接时未按有关规定动火;3、其她火源,电动机相间短路;4、电气线路陈旧老化或受到损财产坏产生短路火花;损失、5、静电放电;人员6、雷击(直接雷击、雷电二次作伤亡、用、沿着电气线路、金属管道浸停产入);7、机动车辆未戴阻火器等;8、焊、割、打磨产生的火花等;9、其她1、人进入现场;2、无个体防护措施;3、操作失误造成事故。人员受伤、财产受损Ⅲ~ⅣⅢ1、正确穿截劳保用品;2、高温设备、管线均要保温隔热;3、加强巡检,发现泄漏及时处理、修复;2预先危险性分析方法表2-1恒盛药化生产装置预先危险性分析(续1)潜在事故危险危害因素触发事件1.电气线路不合规格及超负荷运行;2.配电箱违反规程私拉乱接临时线;3.电气线路、接线盒等缺乏检查维修,未能及时排除事故隐患;4.接地不良。1、设备漏电;2、绝缘老化、损坏;3、安全距离不够;4、保护接地、接零不当;5、手持电动工具绝缘损坏;6、雷击。现象形成事故原因事件事故后果危险等级措施1.建筑物要用非燃烧材料建造;2.配电箱要采用消除静电措施;3.电缆沟要采用防潮与防鼠咬的措施,电缆线与配电箱的连接要有锁口装置或采用焊接加以固定;4.配电箱外应有良好的防雷设施,其接地电阻不应大于10欧姆;5.凡属电气改线或临时用线必须由正式电工进行安装操作;6.对职工进行电气安全培训教育,以及急救方法;...