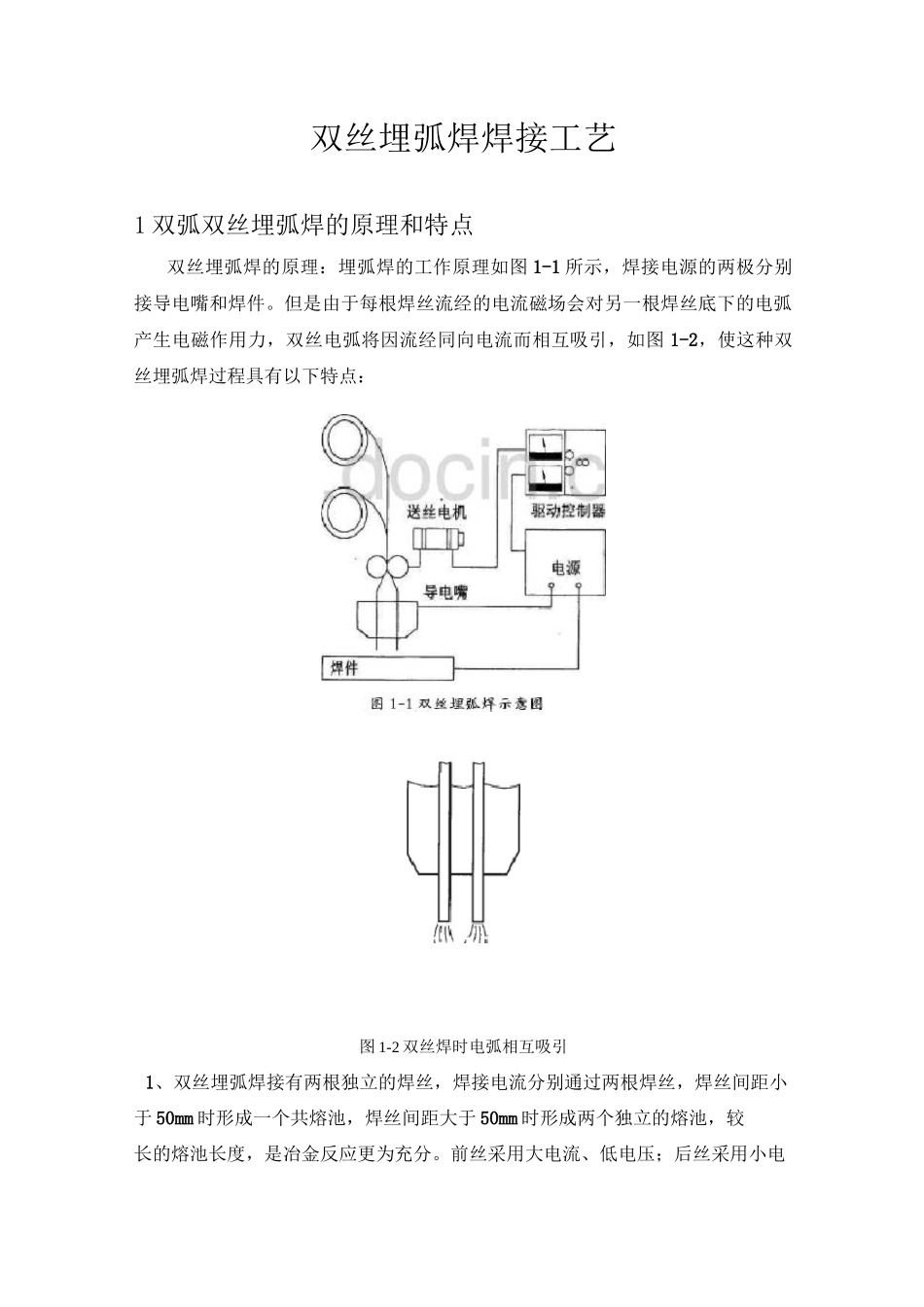

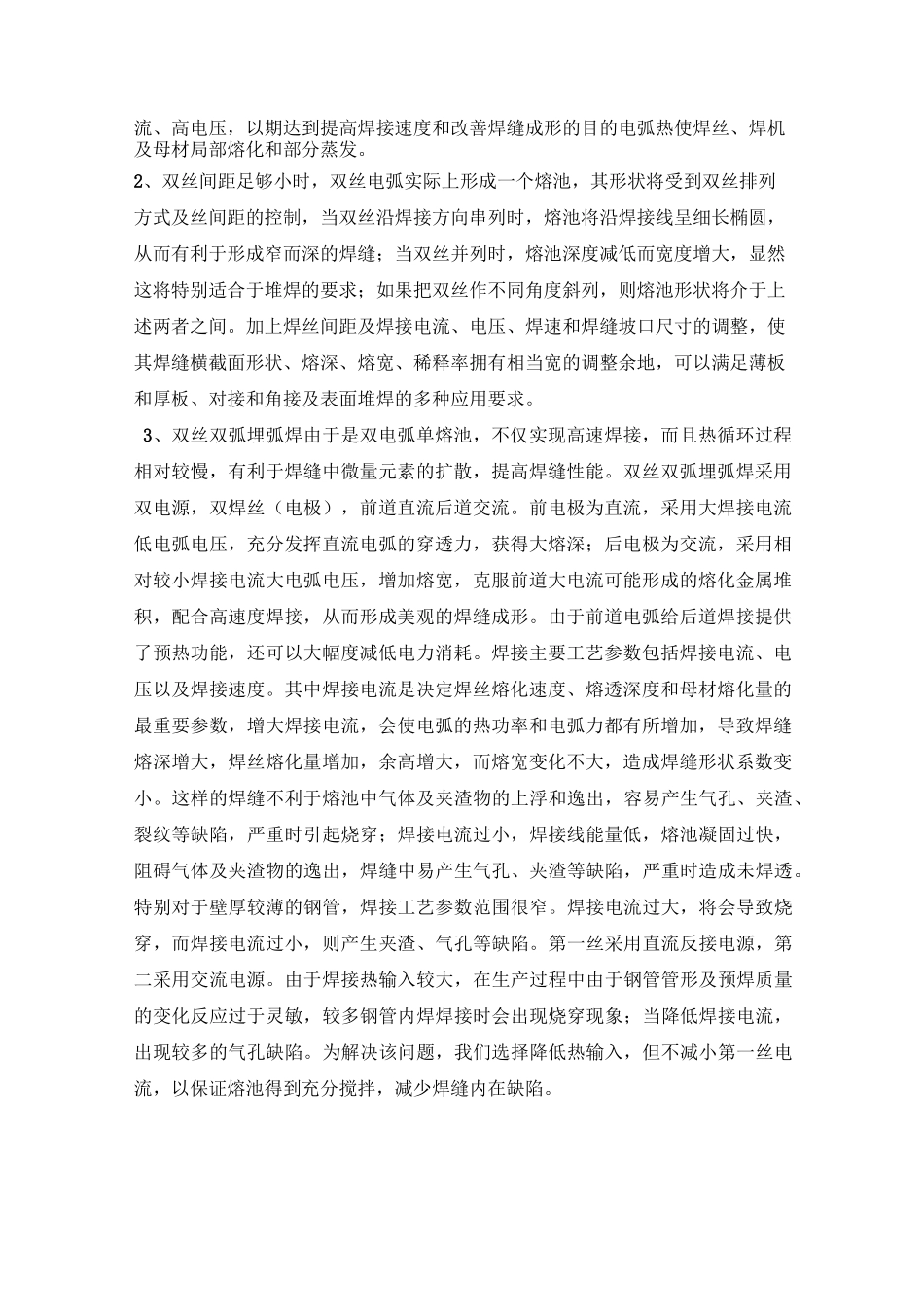

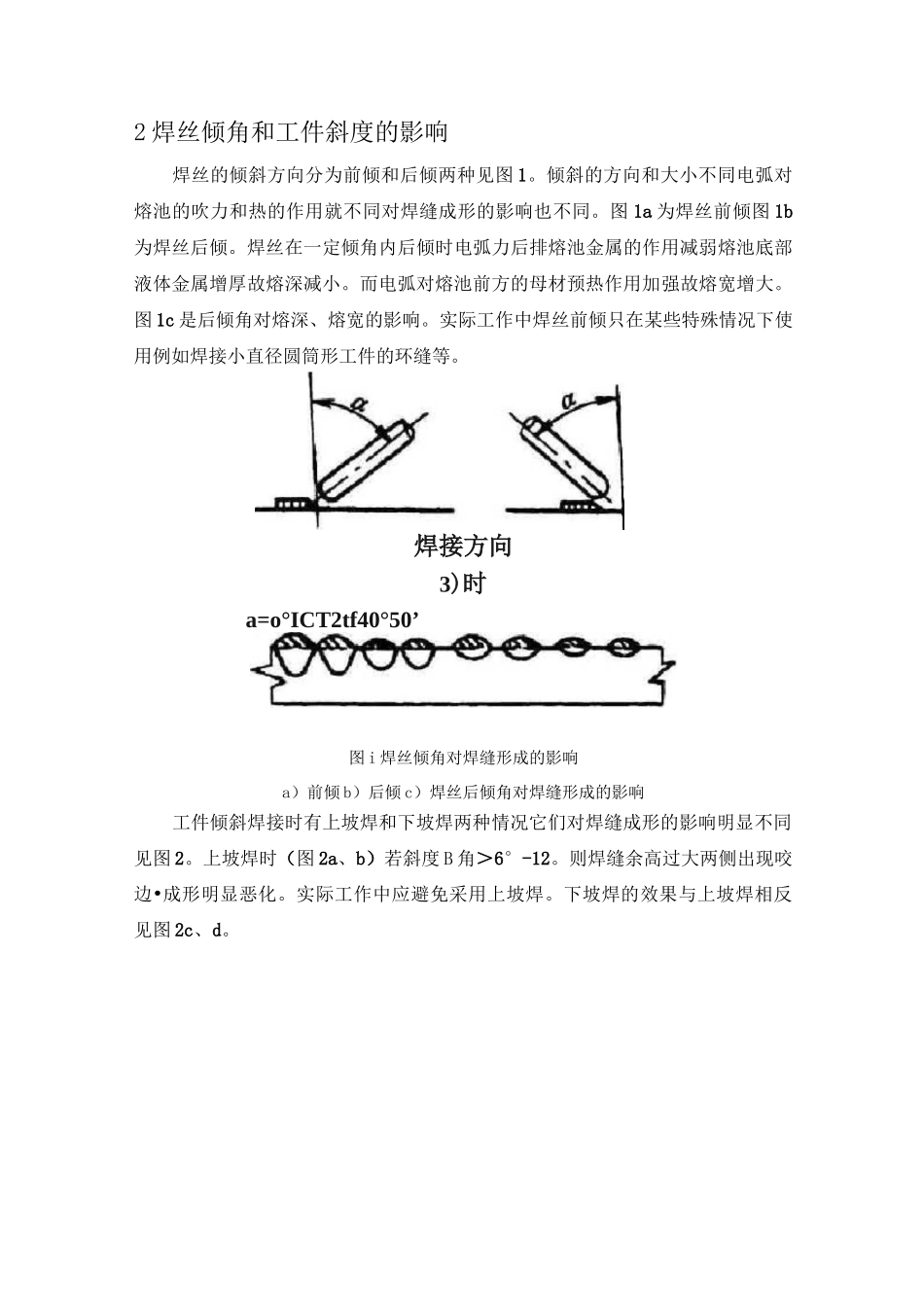

双丝埋弧焊焊接工艺1双弧双丝埋弧焊的原理和特点双丝埋弧焊的原理:埋弧焊的工作原理如图1-1所示,焊接电源的两极分别接导电嘴和焊件。但是由于每根焊丝流经的电流磁场会对另一根焊丝底下的电弧产生电磁作用力,双丝电弧将因流经同向电流而相互吸引,如图1-2,使这种双丝埋弧焊过程具有以下特点:图1-2双丝焊时电弧相互吸引1、双丝埋弧焊接有两根独立的焊丝,焊接电流分别通过两根焊丝,焊丝间距小于50mm时形成一个共熔池,焊丝间距大于50mm时形成两个独立的熔池,较长的熔池长度,是冶金反应更为充分。前丝采用大电流、低电压;后丝采用小电流、高电压,以期达到提高焊接速度和改善焊缝成形的目的电弧热使焊丝、焊机及母材局部熔化和部分蒸发。2、双丝间距足够小时,双丝电弧实际上形成一个熔池,其形状将受到双丝排列方式及丝间距的控制,当双丝沿焊接方向串列时,熔池将沿焊接线呈细长椭圆,从而有利于形成窄而深的焊缝;当双丝并列时,熔池深度减低而宽度增大,显然这将特别适合于堆焊的要求;如果把双丝作不同角度斜列,则熔池形状将介于上述两者之间。加上焊丝间距及焊接电流、电压、焊速和焊缝坡口尺寸的调整,使其焊缝横截面形状、熔深、熔宽、稀释率拥有相当宽的调整余地,可以满足薄板和厚板、对接和角接及表面堆焊的多种应用要求。3、双丝双弧埋弧焊由于是双电弧单熔池,不仅实现高速焊接,而且热循环过程相对较慢,有利于焊缝中微量元素的扩散,提高焊缝性能。双丝双弧埋弧焊采用双电源,双焊丝(电极),前道直流后道交流。前电极为直流,采用大焊接电流低电弧电压,充分发挥直流电弧的穿透力,获得大熔深;后电极为交流,采用相对较小焊接电流大电弧电压,增加熔宽,克服前道大电流可能形成的熔化金属堆积,配合高速度焊接,从而形成美观的焊缝成形。由于前道电弧给后道焊接提供了预热功能,还可以大幅度减低电力消耗。焊接主要工艺参数包括焊接电流、电压以及焊接速度。其中焊接电流是决定焊丝熔化速度、熔透深度和母材熔化量的最重要参数,增大焊接电流,会使电弧的热功率和电弧力都有所增加,导致焊缝熔深增大,焊丝熔化量增加,余高增大,而熔宽变化不大,造成焊缝形状系数变小。这样的焊缝不利于熔池中气体及夹渣物的上浮和逸出,容易产生气孔、夹渣、裂纹等缺陷,严重时引起烧穿;焊接电流过小,焊接线能量低,熔池凝固过快,阻碍气体及夹渣物的逸出,焊缝中易产生气孔、夹渣等缺陷,严重时造成未焊透。特别对于壁厚较薄的钢管,焊接工艺参数范围很窄。焊接电流过大,将会导致烧穿,而焊接电流过小,则产生夹渣、气孔等缺陷。第一丝采用直流反接电源,第二采用交流电源。由于焊接热输入较大,在生产过程中由于钢管管形及预焊质量的变化反应过于灵敏,较多钢管内焊焊接时会出现烧穿现象;当降低焊接电流,出现较多的气孔缺陷。为解决该问题,我们选择降低热输入,但不减小第一丝电流,以保证熔池得到充分搅拌,减少焊缝内在缺陷。2焊丝倾角和工件斜度的影响焊丝的倾斜方向分为前倾和后倾两种见图1。倾斜的方向和大小不同电弧对熔池的吹力和热的作用就不同对焊缝成形的影响也不同。图1a为焊丝前倾图1b为焊丝后倾。焊丝在一定倾角内后倾时电弧力后排熔池金属的作用减弱熔池底部液体金属增厚故熔深减小。而电弧对熔池前方的母材预热作用加强故熔宽增大。图1c是后倾角对熔深、熔宽的影响。实际工作中焊丝前倾只在某些特殊情况下使用例如焊接小直径圆筒形工件的环缝等。焊接方向3)时a=o°ICT2tf40°50’图i焊丝倾角对焊缝形成的影响a)前倾b)后倾c)焊丝后倾角对焊缝形成的影响工件倾斜焊接时有上坡焊和下坡焊两种情况它们对焊缝成形的影响明显不同见图2。上坡焊时(图2a、b)若斜度B角>6°-12。则焊缝余高过大两侧出现咬边•成形明显恶化。实际工作中应避免采用上坡焊。下坡焊的效果与上坡焊相反见图2c、d。月=0・4・12*图2工件斜度对焊缝形成的影响a)上坡斜b)上坡斜工件斜度的影响c)下坡斜d)下坡斜工件斜度的影响3焊接H型钢双丝双弧埋弧焊工艺3.1焊接H型钢主焊缝非全渗透焊接这一焊接工艺大部分钢结构厂家都能适当应用,也是目前双弧双丝埋弧焊在建筑钢结构...