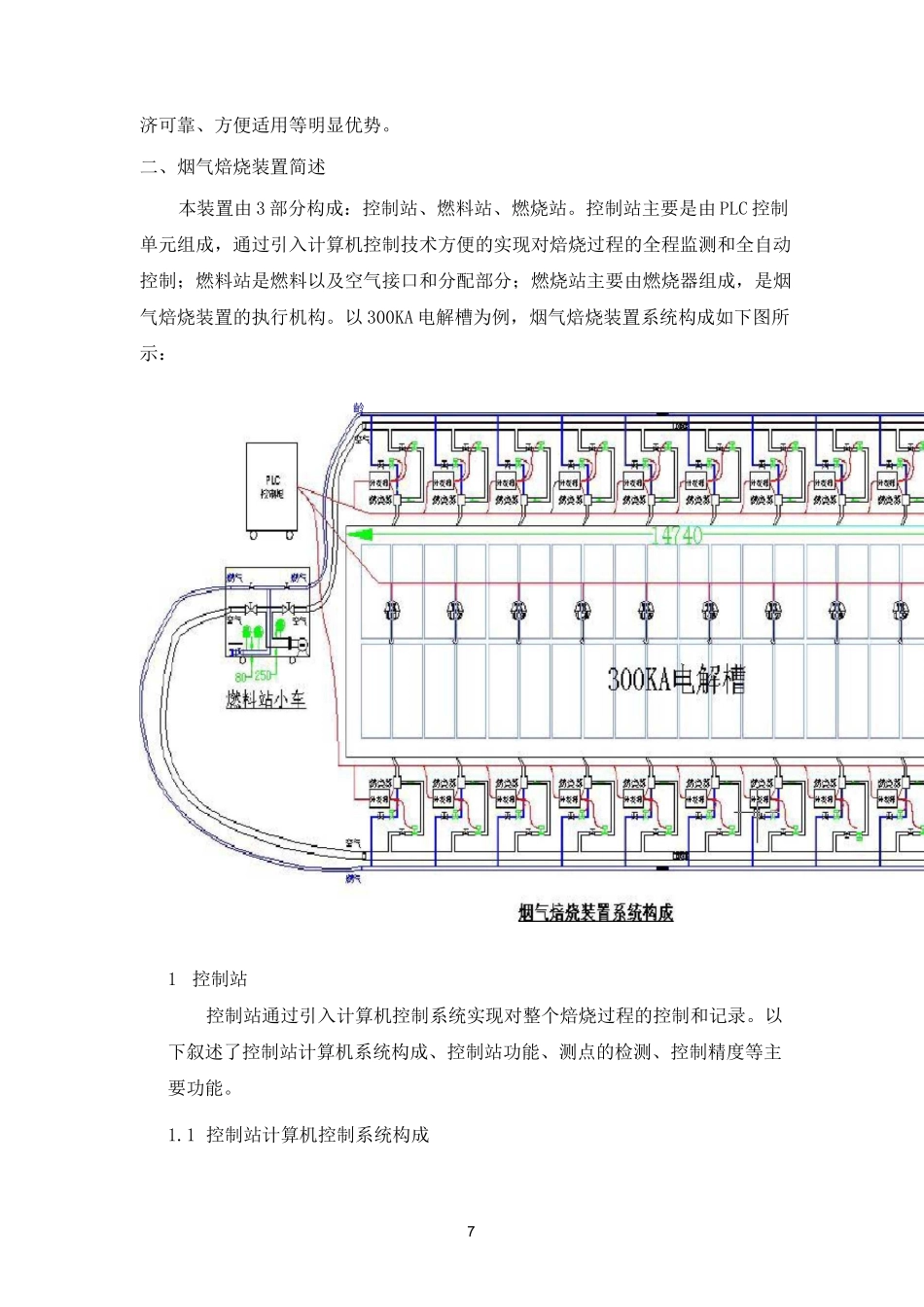

7电解槽烟气焙烧装置技术方案一、电解槽焙烧方法及特点电解槽焙烧的目的是通过给电解槽逐渐升温,使电解槽阴极内衬中的水分得以烘干,阴极和阳极的温度接近电解槽正常生产温度,电解槽边部的斜坡扎糊和阴极碳块之间的碳缝糊得以焦化和烧结。因此焙烧方法的选择对铝电解槽能否尽快转入生产、尤其是对大型预焙电解槽槽寿命的影响至关重要。我国电解槽通用的焙烧方法主要有3种:铝液焙烧法、焦粒焙烧法、燃料焙烧法。铝液焙烧法是电解槽焙烧的一种传统方法。其最大优点是简便和烟气量较小。其弊端是灌铝时900°C以上高温的铝液直接接触常温的阴极炭块及扎糊,热冲击引发的热应力会使炭素内衬产生裂纹或层状剥离,以及液体金属可通过炭块内衬的任何一个小裂纹进入阴极内部,并与耐火材料和保温材料发生反应,形成腐蚀空腔,并进一步发展为泄漏,从而引发电解槽出现早期破损和寿命缩短等问题。目前国内外大多数电解铝企业已不再采用此种方法。焦粒焙烧法是目前我国所有电解铝厂广泛采用的一种焙烧方法。其优点在于:阴极可从常温逐渐升温预热,避免了铝液焙烧法中灌入高温铝液时的瞬间强烈热冲击,且不需要复杂设备、不需要燃料、基本上不存在阴极炭块烧损问题其最大的缺点在于:升温速度、温度分布均匀性无法有效控制,并且电能耗费量较大。燃气焙烧法是最近几年出现的新型先进的焙烧方法,国外电解铝企业广泛采用此方法,我国电解铝行业最早在广西平果铝业进行过相关试验,因当时的理论研究和控制技术、装备均不够成熟,最终未能在国内推广。目前行业内正在推广的异型阴极电解槽,因为阴极结构的特殊性,必须采用此种焙烧法才能保证电解槽顺利焙烧启动。燃气焙烧法的优点:1、升温速度可控性好;2、可控制调节电解槽内各点的温度,使温度分布均匀;3、启动后不需要清除焦粒;4、不存在电流分布问题;5、相对于铝液、焦粒焙烧法其更加节能、节约焙烧成本。郑州经纬科技是行业内高新技术装备专业生产商,郑州经纬科技联合东北大学冯乃祥教授等知名专家团队和行业内多家大型骨干生产企业,合作开发成功的铝电解槽燃气焙烧法——烟气焙烧系列装置,在温度高于300°C时,各点的温度控制精度可以达到5°C以内。不仅能够满足异型阴极电解槽的焙烧要求,也同样适用于各型传统电解槽的焙烧启动。具有升温曲线控制精确、温度均匀、经7济可靠、方便适用等明显优势。二、烟气焙烧装置简述本装置由3部分构成:控制站、燃料站、燃烧站。控制站主要是由PLC控制单元组成,通过引入计算机控制技术方便的实现对焙烧过程的全程监测和全自动控制;燃料站是燃料以及空气接口和分配部分;燃烧站主要由燃烧器组成,是烟气焙烧装置的执行机构。以300KA电解槽为例,烟气焙烧装置系统构成如下图所示:齡1控制站控制站通过引入计算机控制系统实现对整个焙烧过程的控制和记录。以下叙述了控制站计算机系统构成、控制站功能、测点的检测、控制精度等主要功能。1.1控制站计算机控制系统构成7燃S■站]r[操作站选用1台触摸屏计算机作为系统上位机,安装于现场控制柜;上位机软件采用西门子公司的WINCC软件;下位机选用西门子300系列PLC,CPU采用315-2DP。计算机监控系统框图如下:1.2控制站功能1)设定升温曲线生产人员可以根据电解铝槽预定的焙烧启动方案设定整个焙烧过程升温曲线:预定焙烧时间、设定各个温度段的升温速率等等。计算机控制系统将根据生产人员的设定生成预定升温曲线。2)焙烧过程全自动控制在生产人员预先设定好焙烧曲线,焙烧启动之后,控制器将通过自动调节燃气和空气电磁阀的开关频率达到调节燃气流量和空气流量的目的,进而实现按预先设定的升温曲线比较准确的控制升温速度。焙烧过程中的设定升温曲线、各点的实际升温曲线和异常情况都在计算机屏幕上显示并记录下来。3)焙烧过程全手动控制用户也可在计算机屏幕上将焙烧过程控制状态切换到全手动模式。此模式下:操作人员可以根据焙烧温度及操作经验通过手动调节各点电磁阀的动作频率控制燃气和空气流量,从而实现升温过程的手动调节。1.3控制站主要控制点和检测点1)温度检测燃烧站—燃气电磁冊7在电解槽阳极中缝处埋设热电偶,检测相应点的焙烧温度。以供上位...