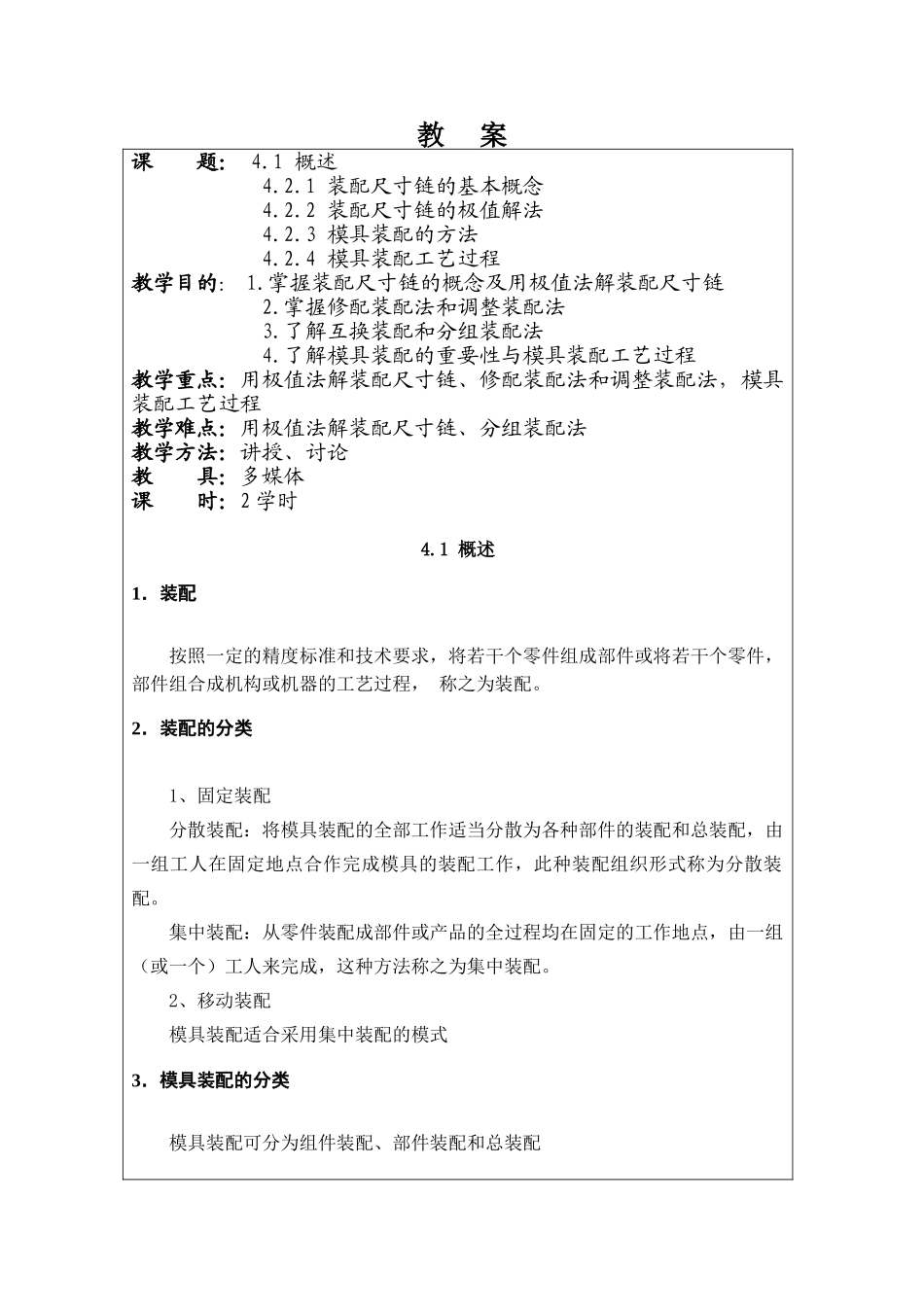

教案课题:4.1概述4.2.1装配尺寸链的基本概念4.2.2装配尺寸链的极值解法4.2.3模具装配的方法4.2.4模具装配工艺过程教学目的:1.掌握装配尺寸链的概念及用极值法解装配尺寸链2.掌握修配装配法和调整装配法3.了解互换装配和分组装配法4.了解模具装配的重要性与模具装配工艺过程教学重点:用极值法解装配尺寸链、修配装配法和调整装配法,模具装配工艺过程教学难点:用极值法解装配尺寸链、分组装配法教学方法:讲授、讨论教具:多媒体课时:2学时4.1概述1.装配按照一定的精度标准和技术要求,将若干个零件组成部件或将若干个零件,部件组合成机构或机器的工艺过程,称之为装配。2.装配的分类1、固定装配分散装配:将模具装配的全部工作适当分散为各种部件的装配和总装配,由一组工人在固定地点合作完成模具的装配工作,此种装配组织形式称为分散装配。集中装配:从零件装配成部件或产品的全过程均在固定的工作地点,由一组(或一个)工人来完成,这种方法称之为集中装配。2、移动装配模具装配适合采用集中装配的模式3.模具装配的分类模具装配可分为组件装配、部件装配和总装配4.2模具装配尺寸链与模具装配方法4.2.1装配尺寸链的基本概念1.装配尺寸链的基本概念装配尺寸链:装配的精度要求与影响装配精度的尺寸,按一定顺序首尾相接构成的封闭尺寸组合,称为装配尺寸链。如图4.1a)所示为导柱与导套装配,要求装配时保证装配精度。根据相关尺寸绘出尺寸链图,如图4.1b)所示a)装配示意图b)装配尺寸链图4.1导柱与导套装配及装配尺寸链1-导套2-导柱A1-导套的内径A2-导柱的外径A-装配间隙2.装配尺寸链的基本特征1)各有关尺寸连接成封闭的外形2)构成封闭外形尺寸的误差都影响装配精度3.装配尺寸链中的环封闭环:装配后必须达到的装配精度和技术要求组成环:尺寸链中除封闭环以外的其余尺寸增环:在其他组成环不变的条件下,当某组成环增大时,封闭环随之增大,那么,该组成环就称为增环。减环:在其他组成环不变的条件下,当某组成环增大时,封闭环随之减小,那么,该组成环就称为减环。4.2.2装配尺寸链的极值解法1.基本公式11min1maxmaxnmiimiiAAA11max1minminnmiimiAAA式中:AΣmax、AΣmin—分别为封闭环的最大、最小尺寸;maxiA、miniA—分别为增环的最大、最小尺寸;maxiA、miniA—分别为减环的最大、最小尺寸;m—尺寸链的增环数n—尺寸链的总环数2.例题(如图4.1所示)已知:maxA=1A=025.00400016.02min40AA求封闭环的最大尺寸和最小尺寸:最大尺寸AΣmax=40mm+0.025mm-(40mm-0.016mm)=0.041mm最小尺寸AΣmin=40mm-40mm=0所以导柱导套的配合间隙为0~0.041mm。从计算结果可以看出,装配精度直接取决于相互配合零件的制造精度。4.2.3模具装配的方法1.互换装配法1)完全互换法概念:装配时,各配合模具零件不经选择、修配、调整,经组装后就能达到预先规定的装配精度和技术要求优点:装配质量稳定可靠,装配工作简单,易于实现装配工作的机械化及自动化,便于组织流水线作业和零部件的协作与专业化生产。缺点:当模具制造精度要求较高时,特别是尺寸链环数又较多时,各组成环所分得的制造公差就很小,即零件加工精度变高,这给加工带来极大的困难,将会造成无法加工或加工成本大大提高。适用范围:仅适合于组成环数量少、装配精度不高的模具标准部件的大批量生产。2)不完全互换法概念:装配时各配合零件的制造公差将有部分不能达到完全互换装配的要求优点:有效降低模具零件的制造难度,提高加工的经济性缺点:有0.27%的零件不能互换适用场合:成批量模具装配中,装配精度要求比较高、组成环又比较多时2.非互换装配法1)修配装配法修配装配法:将指定零件的预留修配量修去,使之达到装配精度的方法,适用于单件或小批量生产的模具装配。图4.2所示。图4.2浇口套组件的修配装配2)调整装配法(1)可动调节法。该方法是指用移动、旋转等运动改变所选定的调节件的位置,来达到装配精度的方法。图4.3所示是选用螺钉作为调节件,调整注射模自动脱螺纹装置的滚动轴承的间隙。图4.3可动调节装配法4.4固定调节装配法1-调整螺钉;2-...