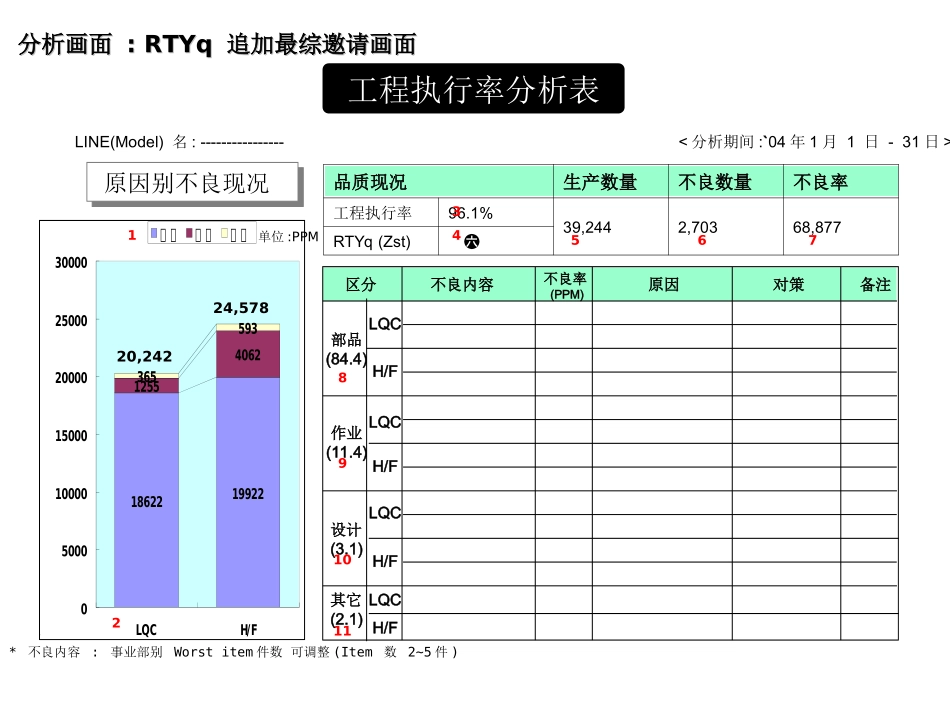

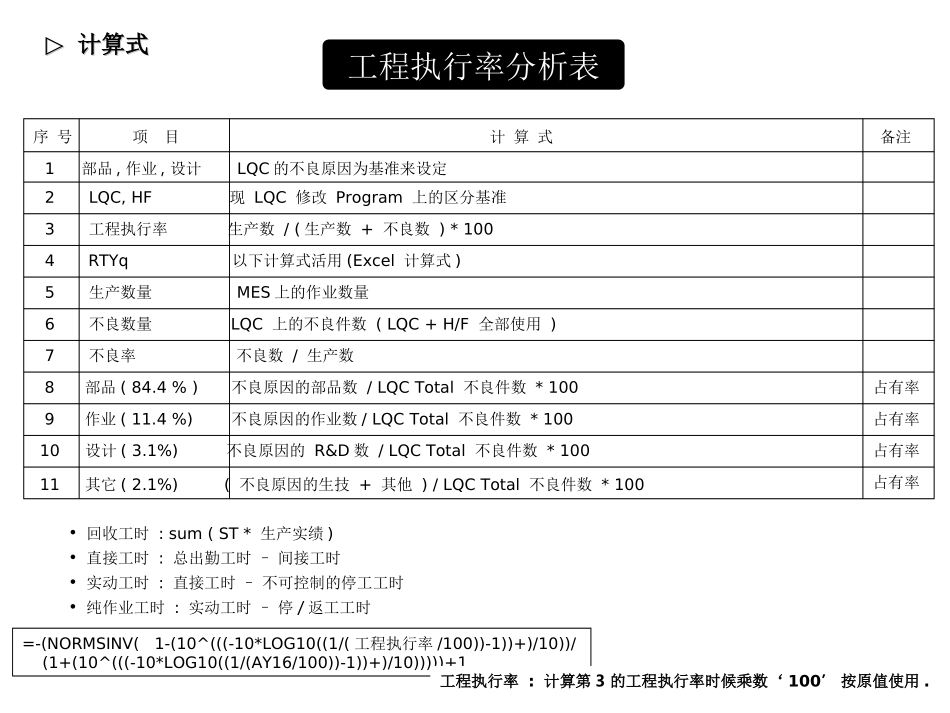

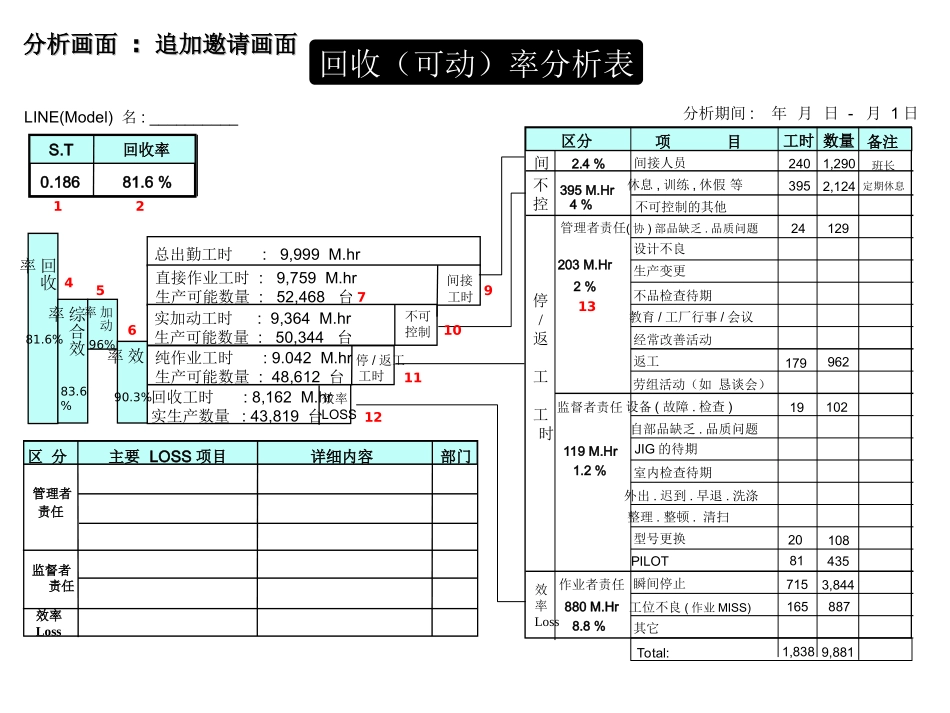

工程执行率分析表LINE(Model)名:----------------<分析期间:`04年1月1日-31日>原因别不良现况品质现况生产数量不良数量不良率工程执行率96.1%39,2442,70368,877RTYq(Zst)*不良内容:事业部别Worstitem件数可调整(Item数2~5件)区分部品(84.4)不良内容不良率(PPM)原因对策备注作业(11.4)设计(3.1)LQCH/FLQCLQCH/F5,912186221992212554062365593050001000015000200002500030000LQCH/F부부부부부부20,242单位:PPM24,57812567348911分析画面分析画面:RTYq:RTYq追加最综邀请画面追加最综邀请画面H/F其它(2.1)10LQCH/F▷▷计算式计算式序号项目计算式备注12345678910部品,作业,设计LQC,HF工程执行率RTYq生产数量不良数量不良率部品(84.4%)作业(11.4%)设计(3.1%)LQC的不良原因为基准来设定现LQC修改Program上的区分基准生产数/(生产数+不良数)*100以下计算式活用(Excel计算式)MES上的作业数量LQC上的不良件数(LQC+H/F全部使用)不良数/生产数不良原因的部品数/LQCTotal不良件数*100•回收工时:sum(ST*生产实绩)•直接工时:总出勤工时–间接工时•实动工时:直接工时–不可控制的停工工时•纯作业工时:实动工时–停/返工工时工程执行率分析表=-(NORMSINV(1-(10^(((-10*LOG10((1/(工程执行率/100))-1))+)/10))/(1+(10^(((-10*LOG10((1/(AY16/100))-1))+)/10)))))+111其它(2.1%)不良原因的作业数/LQCTotal不良件数*100不良原因的R&D数/LQCTotal不良件数*100(不良原因的生技+其他)/LQCTotal不良件数*100占有率工程执行率:计算第3的工程执行率时候乘数‘100’按原值使用.占有率占有率占有率回收(可动)率分析表分析期间:年月日-月1日总出勤工时:9,999M.hr直接作业工时:9,759M.hr生产可能数量:52,468台间接工时不可控制停/返工工时实加动工时:9,364M.hr生产可能数量:50,344台纯作业工时:9.042M.hr生产可能数量:48,612台回收工时:8,162M.hr实生产数量:43,819台效率LOSS区分主要LOSS项目详细内容部门S.T回收率项目工时备注区分数量监督者责任效率Loss管理者责任休息,训练,休假等间接人员间不控(协)部品缺乏.品质问题设计不良生产变更不品检查待期瞬间停止工位不良(作业MISS)其它经常改善活动返工设备(故障.检查)自部品缺乏.品质问题室内检查待期外出.迟到.早退.洗涤型号更换整理.整顿.清扫PILOT管理者责任203M.Hr2%119M.Hr1.2%880M.Hr8.8%教育/工厂行事/会议监督者责任作业者责任停/返工工时效率Loss2401,2903952,1241658872.4%4%0.18681.6%回收率综合效率加动率效率2412920108班长劳组活动(如恳谈会)395M.Hr定期休息81.6%83.6%96%90.3%7151,8383,844Total:9,88117996219102不可控制的其他81435LINE(Model)名:__________分析画面分析画面::追加邀请画面追加邀请画面124567910111213JIG的待期回收率分析表附录附录22..标准样式标准样式(3)(3)▷▷计算式计算式序号项目计算式备注124567910111213S.T回收率综合效率可动率效率生产可能数量间接工时不可控停工/返工工时效率Loss%(Sum(Model别生产实际*Model别ST)/sum(生产实际))÷60回收工时/总出勤工时*100回收工时/直接工时*100实动工时/直接工时*100回收工时/纯作业工时*100工时/S.T.间接人员*工作时间Sum(不可控制的停工工时)Sum(可控制的停工工时+可控制的返工工时)->按管理者和监督者的责任来区分(纯作业工时–回收工时)各工时÷总出勤工时按时间单位变更•回收工时:sum(ST*生产实际)•直接工时:总出勤工时–间接工时•实动工时:直接工时–不可控制的停工工时•纯作业工时:实动工时–停工/返工工时