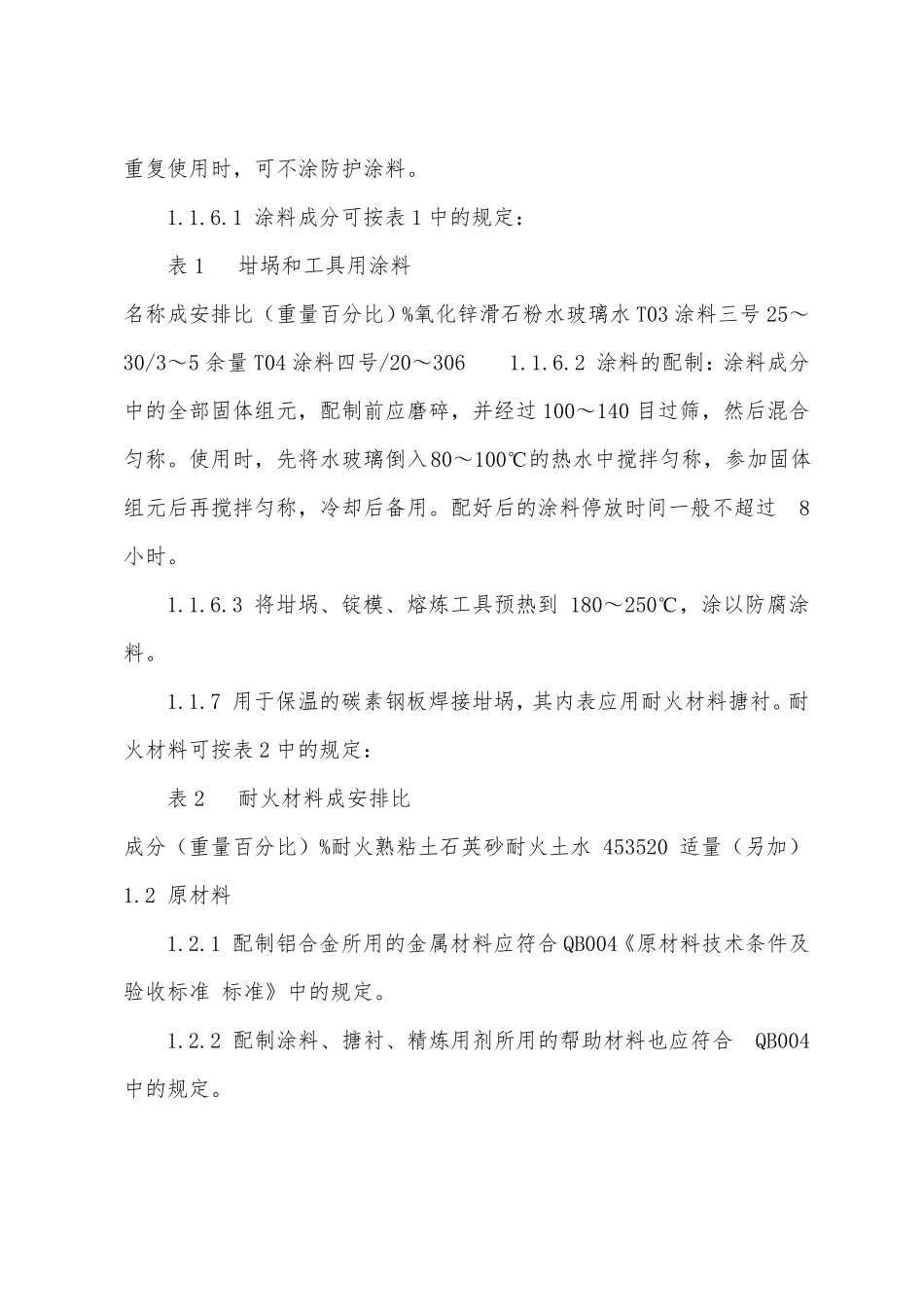

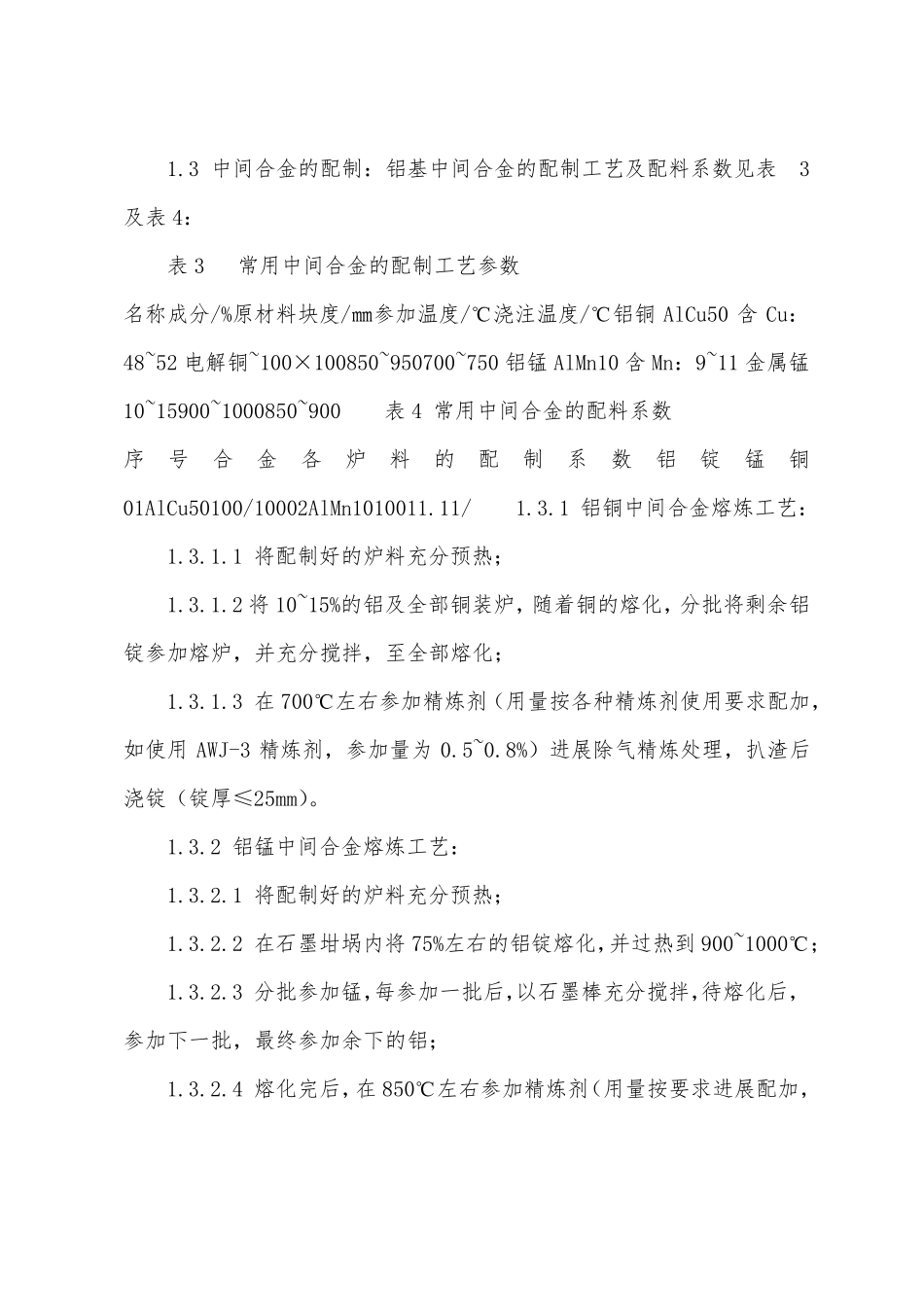

铸造铝合金熔炼、浇注操作规程1铝合金的熔化1.1坩埚、锭模及熔炼工具的预备1.1.1石墨坩埚的预备:1.1.1.1依据熔化量的多少选用容量适当的坩埚;1.1.1.2新坩埚使用前,应由室温缓慢升温至900℃进展焙烧,以去除坩埚的水分并防止炸裂;1.1.1.3旧坩埚(留意同一个坩埚不能用于熔化不同牌号的合金)使用前应检查是否损坏,去除外表熔渣和其它脏物,装料前预热到250~300℃。1.1.2铁质坩埚一般采纳球铁坩埚,也可用铸钢(或钢板焊接)坩埚。为提高坩埚使用寿命,其外外表可进展液体渗铝处理。1.1.3坩埚、锭模及熔炼工具,使用前应将剩余的金属、氧化皮等杂物去除洁净。1.1.4新坩埚及有锈蚀污物的旧坩埚,使用前应吹砂或用其它方法去除洁净,并加热到700~800℃,保温2~4小时,以除去坩埚吸附的水分及其它化学物质。1.1.5铝镁系合金的熔炼工具,使用前应在光卤石等溶剂中洗涤洁净。1.1.6坩埚、锭模、熔炼工具使用前应涂防护涂料。搪衬的保温坩埚重复使用时,可不涂防护涂料。1.1.6.1涂料成分可按表1中的规定:表1坩埚和工具用涂料名称成安排比(重量百分比)%氧化锌滑石粉水玻璃水T03涂料三号25~30/3~5余量T04涂料四号/20~3061.1.6.2涂料的配制:涂料成分中的全部固体组元,配制前应磨碎,并经过100~140目过筛,然后混合匀称。使用时,先将水玻璃倒入80~100℃的热水中搅拌匀称,参加固体组元后再搅拌匀称,冷却后备用。配好后的涂料停放时间一般不超过8小时。1.1.6.3将坩埚、锭模、熔炼工具预热到180~250℃,涂以防腐涂料。1.1.7用于保温的碳素钢板焊接坩埚,其内表应用耐火材料搪衬。耐火材料可按表2中的规定:表2耐火材料成安排比成分(重量百分比)%耐火熟粘土石英砂耐火土水453520适量(另加)1.2原材料1.2.1配制铝合金所用的金属材料应符合QB004《原材料技术条件及验收标准标准》中的规定。1.2.2配制涂料、搪衬、精炼用剂所用的帮助材料也应符合QB004中的规定。1.3中间合金的配制:铝基中间合金的配制工艺及配料系数见表3及表4:表3常用中间合金的配制工艺参数名称成分/%原材料块度/㎜参加温度/℃浇注温度/℃铝铜AlCu50含Cu:48~52电解铜~100×100850~950700~750铝锰AlMn10含Mn:9~11金属锰10~15900~1000850~900表4常用中间合金的配料系数序号合金各炉料的配制系数铝锭锰铜01AlCu50100/10002AlMn1010011.11/1.3.1铝铜中间合金熔炼工艺:1.3.1.1将配制好的炉料充分预热;1.3.1.2将10~15%的铝及全部铜装炉,随着铜的熔化,分批将剩余铝锭参加熔炉,并充分搅拌,至全部熔化;1.3.1.3在700℃左右参加精炼剂(用量按各种精炼剂使用要求配加,如使用AWJ-3精炼剂,参加量为0.5~0.8%)进展除气精炼处理,扒渣后浇锭(锭厚≤25mm)。1.3.2铝锰中间合金熔炼工艺:1.3.2.1将配制好的炉料充分预热;1.3.2.2在石墨坩埚内将75%左右的铝锭熔化,并过热到900~1000℃;1.3.2.3分批参加锰,每参加一批后,以石墨棒充分搅拌,待熔化后,参加下一批,最终参加余下的铝;1.3.2.4熔化完后,在850℃左右参加精炼剂(用量按要求进展配加,如AWJ-3精炼剂参加量为0.5~0.8%)除气精炼处理后静置5~10分钟浇锭。为防止锰的偏析,浇锭前要充分搅拌,并应尽快浇注完毕(锭厚≤25mm)。1.4铝合金的配制配制铝合金采纳金属锭、中间合金及回炉料,也可使用各种牌号的预制合金锭。1.4.1装料前必需去除炉料外表上的锈迹、泥砂等污物。1.4.2回炉料分为三级:表5回炉料的分级、应用及最大回用量级别分类熔炼前的预加工用途回用量一级不是因化学成分报废的铸件,金属型铸件的浇冒口,砂型铸件的冒口。去除油污、泥沙、杂质及其它附属物可直接用作全部类别工作合金的回炉料<80%二级砂型铸件的浇道,坩埚底部的剩料,因化学成分报废的铸件。除去夹砂、杂物,可考虑喷砂处理,并补加所需元素。可直接用做Ⅱ、Ⅲ类铸件的合金的回炉料<70%三级溅屑、铸件飞边和碎小的废料分别处理,除去杂物及泥沙用于无气密性要求,或化学成分范围较宽的合金<30%注:(1)当铸件有特别要求时(如针孔度等),回炉料的用量应酌情削减,如气缸铸件应低于40%;(2)当各级回炉料搭配使用时,回炉料的总量≤80%,其中,三级回炉料≤10%,二...