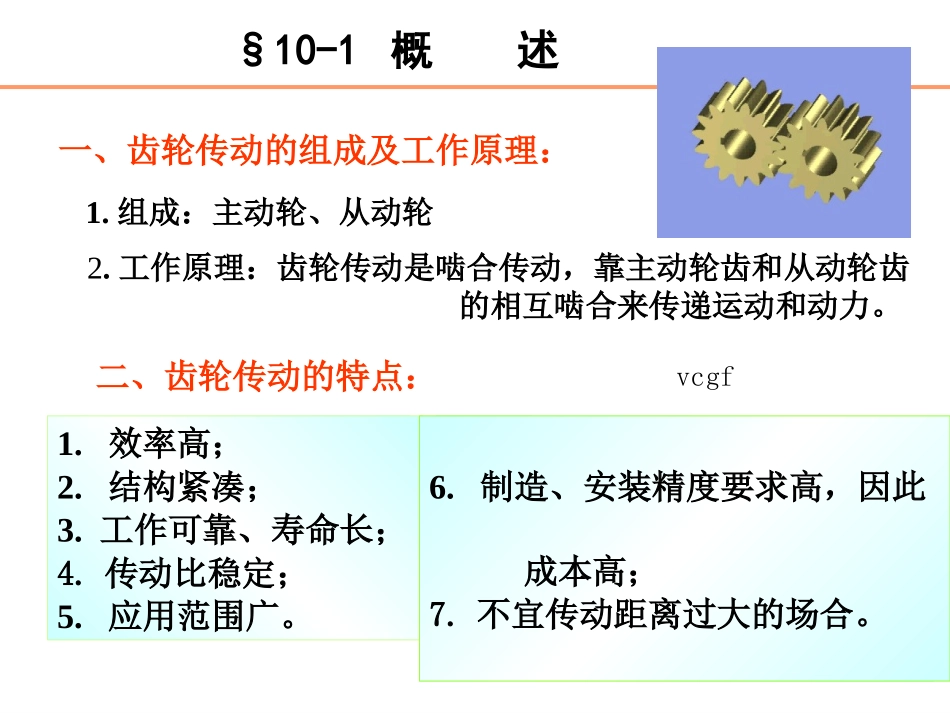

二、齿轮传动的特点:1.效率高;2.结构紧凑;3.工作可靠、寿命长;4.传动比稳定;5.应用范围广。6.制造、安装精度要求高,因此成本高;7.不宜传动距离过大的场合。§10-1概述一、齿轮传动的组成及工作原理:1.组成:主动轮、从动轮2.工作原理:齿轮传动是啮合传动,靠主动轮齿和从动轮齿的相互啮合来传递运动和动力。vcgf1)材料及热处理;2)增大模数;3)增大齿根圆角半径消除刀痕;4)喷丸、滚压处理;5)增大轴及支承刚度。采取措施2.齿面点蚀:轮齿接触表面在变化的接触应力作用下,由于疲劳而产生的麻点剥蚀损伤现象,开始是针尖大小麻点,逐渐扩展连成片状。点蚀一般首先出现在齿根靠近节线处,再向其它部位扩展。形成原因轮齿在节圆附近一对齿受力,载荷大;滑动速度低形成油膜条件差;接触疲劳产生麻点。采取措施:1)减小模数,降低齿高(降低滑动系数);2)抗胶合能力强的润滑油;3)两轮采用不同的材料及硬度;4)提高齿面硬度、降低粗糙度;5)热平衡计算。4.齿面磨损:措施:1)加强润滑;2)开式改闭式传动原因:相对滑动;润滑不良;存在杂质。5.齿面的塑性变形:措施:提高材料的硬度,改善润滑原因:重载,齿面软§10-3齿轮材料及选择原则对材料的基本要求:齿面要硬,齿芯要韧。一.常用材料:齿轮常用材料是各种牌号的中碳钢,中、低碳合金钢,铸钢和铸铁等。一般多采用锻造毛坯或轧制钢材,齿轮尺寸较大或结构复杂且生产批量大时,可采用铸钢或铸铁。表P191表10—1列出了常用齿轮材料及牌号、热处理方法及硬度。轮齿具有足够强度和韧性抵抗轮齿折断齿面具有较高的硬度和耐磨性抵抗齿面点蚀、胶合、磨损、塑性变形1.表面淬火用于中碳钢和中碳合金钢。表面淬火硬度可达5256HRC,由于齿面的硬度高,耐磨性好,而齿芯的韧性较高,用于轻微冲击、要求结构紧凑、无须磨齿的场合。二、常用热处理方法金属钢铸铁锻钢铸钢ZG310-570等调质钢45、40Cr、30CrMnSi、35SiMn等渗碳钢20Cr、20CrMnTi等氮化钢35CrAlA、38CrMoAlA等HT250、HT200、QT500-5等非金属:夹布塑胶、尼龙常用于小功率、精度不高、噪声低的场合上述5种热处理方法中,3、4两种方法得到的为软齿面齿轮(HB≤350),其余3种得到硬齿面齿轮(HB>350)。三.齿轮材料的选择原则:1.工作条件的要求:功率、可靠度、质量、环境2.工艺要求:毛坯选择;热处理方式3.硬度选择:*软齿面硬度350HBS;*软齿面齿轮HBS1-HBS230~50高速、重载体积紧凑较好的材料及热处理方式说明机械性能材料牌号热处理方法强度极限σB(MPa)屈服极限σs(MPa)硬度HB、HRC或HV应用范围正火580290HB162~217低中速、中载的非重要齿轮调质640350HB217~255低中速、中载的重要齿轮45调质、表面淬火HRC40~50(齿面)高速、中载而冲击较小的齿轮调质700500HB241~286低中速、中载的重要齿轮40Cr调质、表面淬火HRC48~55高速、中载、无剧烈冲击的齿轮调质700550HB217~269低中速、中载的重要齿轮38SiMnMo调质、表面淬火HRC45~55高速、中载、无剧烈冲击的齿轮★齿轮常用材料的机械性能及应用范围2.动载系数KV:产生原因:瞬时传动比不是定值产生冲击和动载荷1)由制造、安装误差及轮齿受载后变形所引起的基节不等2)由直齿轮传动中,单、双齿啮合的过渡——啮合刚度变化——动载荷采取措施:1)提高制造精度2)减小齿轮直径——降低v3)齿顶修缘——高速、硬齿面KV的值见P194图10-8vvK精度影响因素:注意:1)此图适用于直齿和斜齿圆柱齿轮;2)对于直齿圆锥齿轮,精度降一级,按vm查图。3.齿间载荷分配系数K:产生原因:双对齿啮合轮齿弹性变形和齿距误差两对齿上载荷分配不均采取措施:提高制造精度K的值见P195表10-34.齿向载荷分布系数K:产生原因:1)齿轮相对两轴承不对称配置;2)轴、轴承、支座的变形;3)制造、安装误差。采取措施:1)增大轴、轴承、支座的刚度;2)对称布置;3)适当地限制齿轮的宽度;4)鼓型轮齿;5)提高制造精度等。KH的值见P196表10-4,KF的值见P198图10-13§10-5标准直齿圆柱齿轮传动的强度计算一.轮齿的受力分析:力学模型简化:1)作用在齿面上的分布载荷以作用在齿宽中点上的节点处...