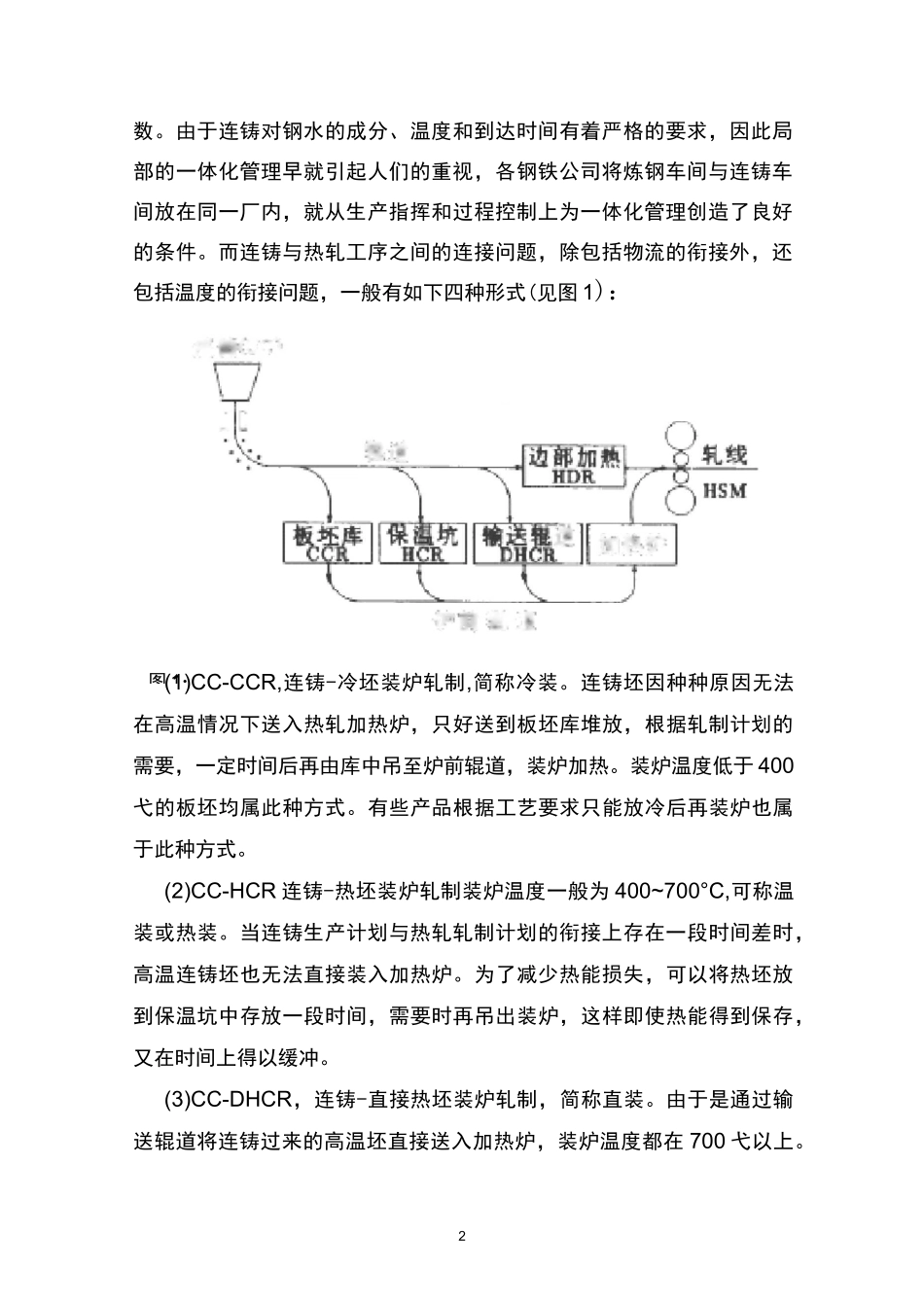

1钢轧一体化生产暨热送热装调研报告在钢铁生产流程中,炼钢、连铸、热轧都是不可缺少的三大关键工序。它们之间呈现顺序加工关系,不仅存在物流平衡和资源平衡问题,而且由于高温作业,还存在着能量平衡和时间平衡问题。钢水要保质保量并按一定节奏送交连铸工序,以实现更多炉次的连连铸;连铸高温坯的运送要与热轧的轧制计划有机结合,争取更高的装炉温度和热装比。这就要求将这三道工序视为一个整体,实现一体化管理,做到前后工序计划同步化,物流运行准时化,充分利用高温坯的潜热,取消或减少再加热过程,降低能耗,减少烧损,缩短生产周期,减少在制品库存,增加企业效益和市场竞争力。一、钢轧一体化生产组织的基本内容1、钢轧一体化生产组织的涵义所谓钢轧一体化生产组织,就是基于热送热装生产工艺的发展,把炼钢和轧制两大生产环节综合考虑,优化设定热轧带钢生产的模式,最终目的是实现企业效益最大化。与传统的生产方式相比,一体化生产方式统一计划,统一调度,统一制定“列车时刻表”,使物流连续高效运作,缩短了生产流程,降低了能源消耗,减少了库存,提高了产品质量和成材率。日本的Kawasaki钢铁公司采用一体化生产方式之后,板坯在炉的加热时间大大缩短,能耗大大降低;日本的Kobe钢厂采用一体化生产方式之后,板坯库存减少了10,000吨。因而,一体化生产方式已经成为全世界钢铁企业的发展趋势。2、钢轧生产工序的连接方式就炼钢与连铸工序的衔接问题,其核心是如何提高连连铸的炉2u1幅jtf连wco加热炉炉前轮道图1:数。由于连铸对钢水的成分、温度和到达时间有着严格的要求,因此局部的一体化管理早就引起人们的重视,各钢铁公司将炼钢车间与连铸车间放在同一厂内,就从生产指挥和过程控制上为一体化管理创造了良好的条件。而连铸与热轧工序之间的连接问题,除包括物流的衔接外,还包括温度的衔接问题,一般有如下四种形式(见图1):(1)CC-CCR,连铸-冷坯装炉轧制,简称冷装。连铸坯因种种原因无法在高温情况下送入热轧加热炉,只好送到板坯库堆放,根据轧制计划的需要,一定时间后再由库中吊至炉前辊道,装炉加热。装炉温度低于400弋的板坯均属此种方式。有些产品根据工艺要求只能放冷后再装炉也属于此种方式。(2)CC-HCR连铸-热坯装炉轧制装炉温度一般为400~700°C,可称温装或热装。当连铸生产计划与热轧轧制计划的衔接上存在一段时间差时,高温连铸坯也无法直接装入加热炉。为了减少热能损失,可以将热坯放到保温坑中存放一段时间,需要时再吊出装炉,这样即使热能得到保存,又在时间上得以缓冲。(3)CC-DHCR,连铸-直接热坯装炉轧制,简称直装。由于是通过输送辊道将连铸过来的高温坯直接送入加热炉,装炉温度都在700弋以上。3无疑这是目前连铸与热轧间的最佳衔接方式。(4)CC-HDR,连铸-直接热轧,简称直轧。当连铸机可以实现高温铸造时,在板坯运输过程中采取必要的保温措施,针对板坯边角部温降大等问题采取边部加热等措施,就可将达到轧制温度(1150-1200。0的铸坯不经加热炉而直接送上轧线。显然这是最为理想的工艺路线,但它对各个环节都提出十分严格的要求,包括板带自由轧制工艺的实现。因此这一方式的实现上需相当长一段时间。通常将CC-DHCR和CC-HDR这两种模式统称为钢轧一体化生产方式,在热轧带钢生产中,主要应用的是CC-DHCR模式。CC-DHCR模式与非直装模式(CC-HCR,CC-CCR)的区别在于:HCR(CCR)工艺中铸轧之间设有缓冲装置(如库存或保温坑),可缓冲铸轧间不平衡、不协调的影响,连铸向热轧的供料采用批量提交的方式,板坯的连铸顺序与入炉顺序可以不同,连铸和热轧计划的编制可独立进行;DHCR工艺下,铸轧之间没有缓冲装置,连铸向轧线提交板坯的方式由批量提交变为块块提交,因而要求连铸坯的连铸出坯顺序与入炉顺序一样,连铸和热轧衔接要求高。由于DHCR/DR工艺将炼钢轧钢变成一个紧密相连的一体化生产系统,因此从节能降耗、缩短生产周期、减少氧化铁皮损耗、改进产品质量、降低成本等方面都显出无比的优越性。在这种一体化生产方式下,连铸工序与热轧工序是紧藕合关系,两者的生产计划相互影响、相互依赖。二、钢轧一体化生产组织的最终目标和重要意义1...