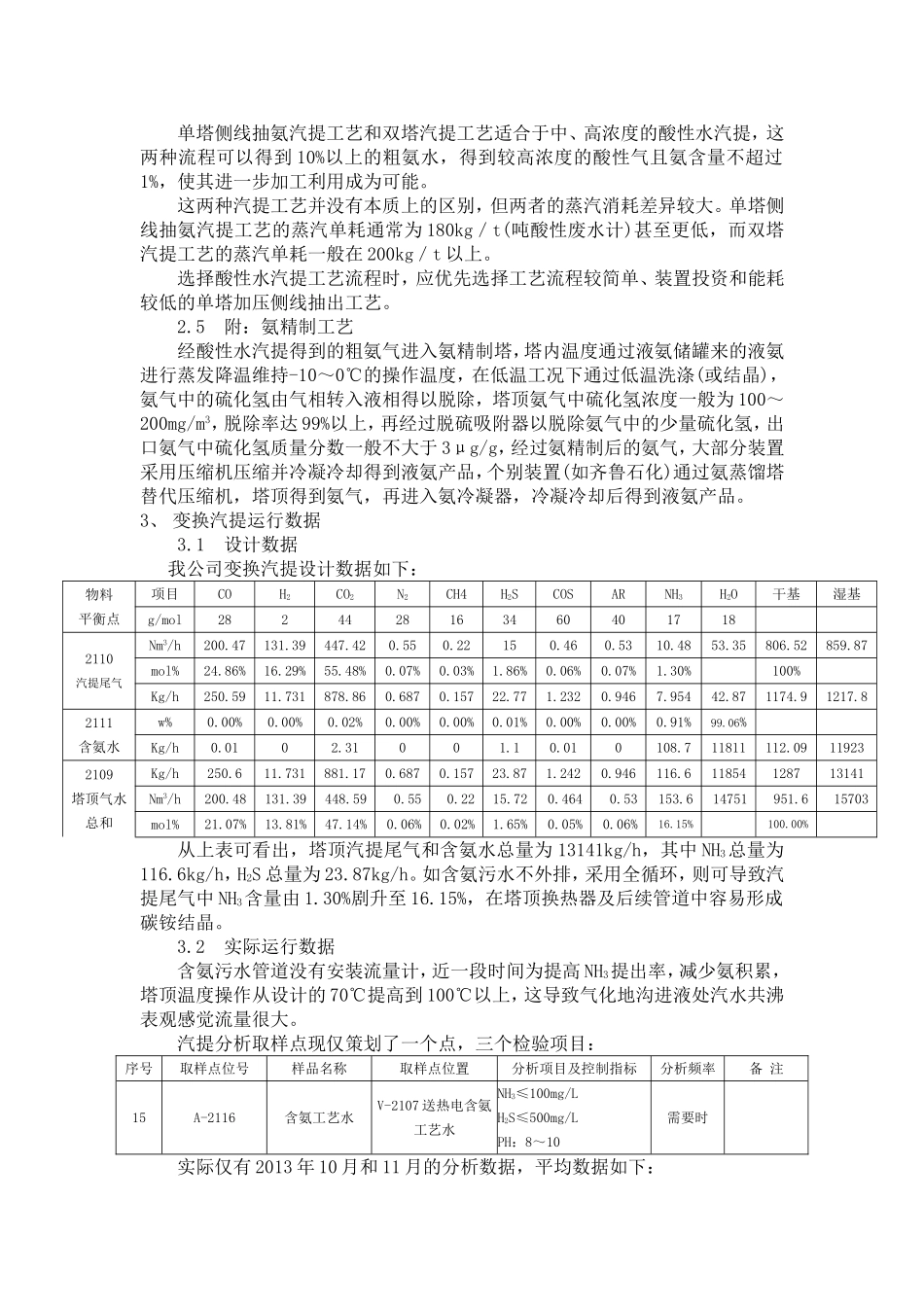

长青能化变换汽提含氨工艺水技改初步提案1、运行现状和问题变换工序工艺冷凝液返回气化装置,作为气化炉工艺气激冷水和磨机制浆用水,可有效地保护环境,提高水资源的利用率。但这同时也导致工艺煤气中氨积累,使设备管道堵塞严重、腐蚀加剧。为此,现代煤化工中,变换工序大多设置了汽提单元,部分汽提工艺冷凝液,以降低工艺煤气中氨含量。我公司汽提单元汽提塔顶产生的含氨水设计流量为11.293M3/h,正常情况下送热电装置作为脱硫补充液,也可作为磨煤制浆水补充到气化装置滤液槽中,通过滤液泵送入棒磨机中。2013年6月中旬系统开车正常后,此部分含氨水送热电装置脱硫事故池及循环槽中。因硫化氢易氧化成单质硫磺,产生硫泡沫,运行一段时间后出现脱硫塔阻力增大,硫铵结晶困难,甚至堵塞内件喷头和管道。9月27日脱硫工艺商江南环保就此给我方正式函件,要求如使用含氨废水,应控制H2S≤8mg/L。经过两次脱硫堵塞、停车清理之后,这股含氨水就只好送到气化装置滤液槽中,10月下旬,出现滤液槽及滤液泵进口管道碳铵结晶、堵塞严重的现象。最后只好将此股含氨水直接排入地沟中,通过15单元磨煤水池后进入14单元,最后再作为磨煤制浆水回到系统中。含氨水送气化装置而不作为热电脱硫补充液,造成氨损失达60Kg/h以上,同时造成气化系统内氨积累,加剧了设备管道的堵塞和腐蚀,其次由于含氨工艺水的温度高达70℃以上,造成气化地沟进液处氨味、硫化氢味很大,严重影响场地操作环境。2、变换汽提流程调查现酸性水汽提所采用的工艺流程分为单塔加压侧线抽出汽提、双塔加压汽提和单塔低压全吹出汽提三类工艺,其特点如下:2.1单塔低压全吹出汽提工艺待处理的酸性水经换热后进入汽提塔,塔顶含氨酸性气送至硫回收装置;塔底得到净化水回用于上游装置或排入污水处理。此工艺中塔顶气冷凝分离后,含氨冷凝液分为全回流、部分回流和无回流三种形式,很明显,我厂工艺属于这种塔顶无回流的单塔低压全吹出汽提工艺。山东华鲁恒升化工股份有限公司一二期的变换汽提原采用单塔塔顶无回流法,2008年后采用了所谓的“二次汽提法”,即改造为塔顶部分或全回流法,有效降低了气化灰水系统的氨氮含量,一期灰水外排水的氨氮含量由过去的400mg/L左右降低至2009年1月的270mg/L左右。大唐多伦MTP的变换汽提采用了塔顶部分回流,塔顶运行压力0.108MPa(G),110℃,塔顶全回流,暂时还没发现腐蚀现象,曾有过塔顶含氨污水送热电石膏脱硫的想法,但未付诸实施。包头神华MTO的变换汽提塔和冷凝器是一体的,塔顶全回流,塔顶换热器和回流管线腐蚀严重,经常出现腐蚀漏点。滕州新能凤凰汽提塔和冷凝器是一体的,属于塔顶全回流,腐蚀特别厉害,已经更换了两个新的冷凝器。内蒙古伊东变换汽提塔塔顶冷凝器和汽提塔是单独分开的,塔顶全回流,但运行的还行。华亭中煦甲醇装置规模与我公司相同,且同为东华院设计,其变换汽提含氨冷凝液流量设计为2610.23kg/h,温度为45℃,送污水处理。实际运行中此股水较大,故实际将塔顶冷凝温度控制在110℃以提高氨提出率,减少含氨水流量。2.2双塔加压汽提工艺待处理的酸性水首先进入硫化氢汽提塔,塔顶酸性气中氨质量分数小于1%,经分液后送至硫回收装置;塔底污水换热后再进入氨汽提塔,塔顶气经两级冷凝冷却和两级分凝后,得到高浓度的粗氨气,送至氨精制部分进一步处理;塔底得到净化水回用于上游装置或排入污水处理。2.3单塔加压侧线抽出汽提工艺待处理的酸性水分为冷、热进料分别进入汽提塔顶部填料段和塔上部,塔顶酸性气中氨质量分数小于1%,经分液后送至硫回收装置;塔中部抽出的侧线气经过三级冷凝冷却和三级分凝后,得到较高浓度的粗氨气,送至氨精制部分进一步处理;塔底得到净化水回用于上游装置或排入污水处理。该流程利用一座汽提塔,根据汽提塔内上下的温差,以及介质中硫化氢和氨的特性,达到分离的目的。首先将原料污水中的二氧化碳和硫化氢从汽提塔上部汽提出去,随即控制适宜的塔体温度,在塔中部形成n(NH3/H2S)大于10的液相及富氨气体,氨气抽出后,采用三级冷凝,逐级提高氨气浓度。在压力大于0.5MPa,温度小于40℃的低温条件下,硫化氢的相对挥发...