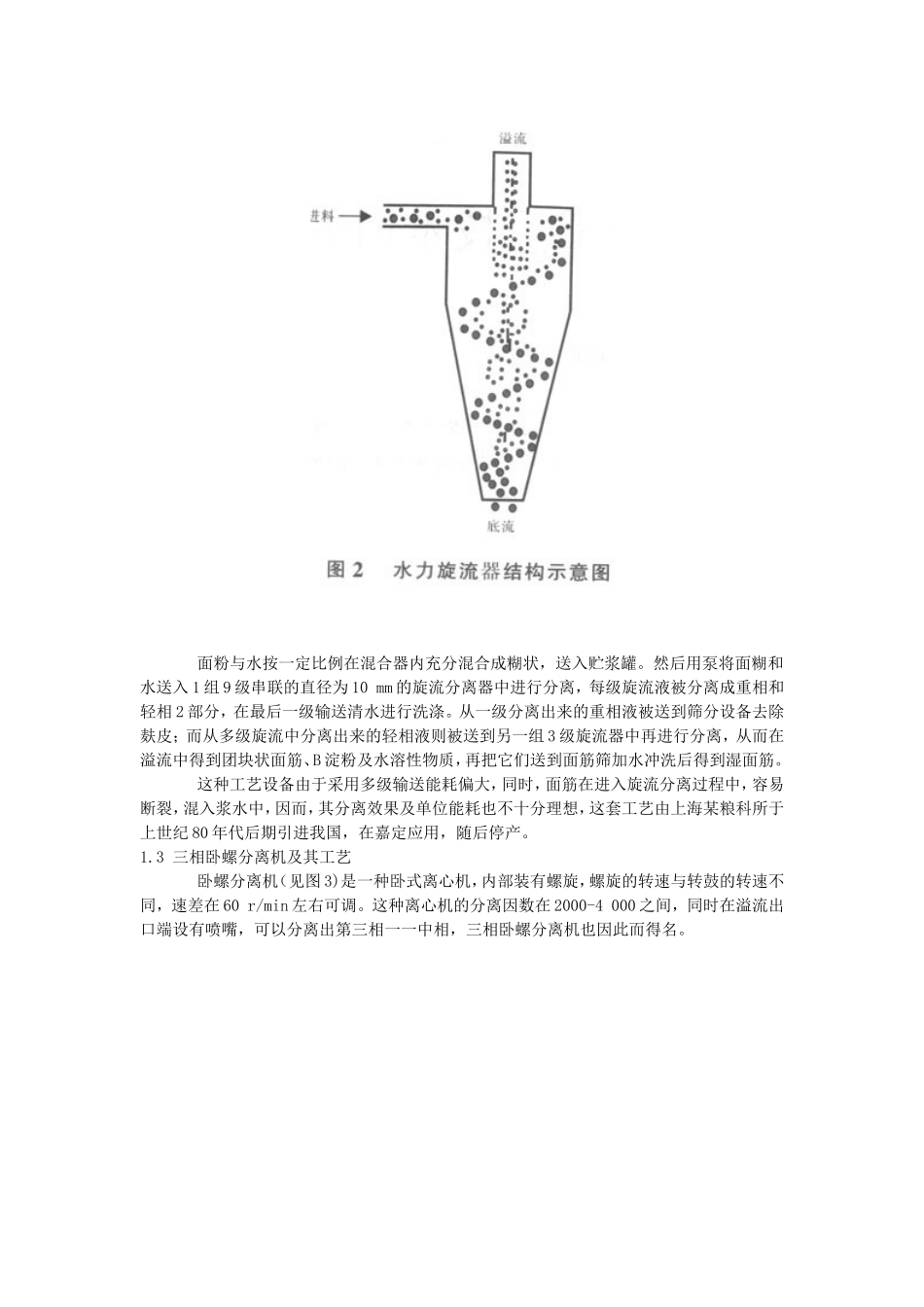

在小麦淀粉生产工艺中,面筋淀粉分离机是关键设备,以面筋淀粉分离设备的不同形态,把淀粉工艺区分为马丁法、水力旋流法以及三相卧螺分离法等;以进入分离工段物料的不同形态,分为面团法、面糊法等。我国小麦淀粉生产的工业化始于上世纪30-40年代,兴盛于80-90年代。随着工业乙醇的兴起,小麦淀粉产业得到空前发展。而小麦淀粉工艺设备,特别是面筋淀粉分离设备的开发,却远远落后于小麦淀粉生产的现实需求。上世纪80年代以来,我国先后有上海、河南、江苏及新疆等地,引进了国外一些小麦淀粉生产线,但大多因能耗过高、工艺繁杂而相继搁浅。近些年来,对于面筋淀粉分离机与小麦淀粉生产工艺的技术研究得到了广泛的重视。1现有面筋淀粉分离设备的性能、特点与存在的工艺缺陷1.1MJ面筋机与马丁法工艺(见图1)MJ面筋机在矩形金属容器的下部并排设2根Z形搅拌棒,由轴向电机驱动。使用时,启动电机,将水和面粉倒入容器内,搅拌成面团,停顿一段时间,待其醒发后,再进行搅拌、翻动、冲洗,产出面筋和淀粉浆。由于开始洗筋时,面团中面筋网络尚未完全形成,其间又夹携许多淀粉颗粒,如果用机械搅拌棒连续快速搅拌,会破坏面筋网络。因此,搅拌棒只能缓慢搅拌,频繁开停,且主要靠人工多次翻动,捞、摆、淘、洗和至少4次以上冲水、放浆等多道工序才能完成。由于在同一容器内进行多种操作,设备功能难免顾此失彼,只偏于搅糊、醒发,而洗筋效率较低,分离效果差,工人劳动强度大,不能连续生产,用水量大,产出的粉浆浓度偏低,蛋白含量偏高,单位电耗也高。1.2旋流器与水力旋流工艺旋流器(见图2)主要是由圆柱体和圆锥体两部分组成。圆柱体顶部装有深入至圆柱体内部的溢流排料管,旋流器的工作原理是在离心作用下,使颗粒大小和密度不同的物料得到分离。物料在输送泵的压力作用下,从进料管沿切线方向,进入旋流器,然后沿圆周方向高速旋转,由于离心力的作用,密度较大的淀粉颗粒具有较快的沉降速度,被甩向旋流器壁随螺旋流下降,通过底流口排出,这部分物料称为底流物,而相对密度较小的蛋白颗粒(絮状面筋)则具有相对较慢的沉降速度,在内层中心轴线附近呈螺旋流上升至顶部溢流口排出,这部分物料称为溢流物。10mm旋流器的分割点直径d50为3-7um。荷兰的K.S霍尼公司提出的这种水力旋流法,用于从面粉中提取淀粉和面筋。面粉与水按一定比例在混合器内充分混合成糊状,送入贮浆罐。然后用泵将面糊和水送入1组9级串联的直径为10mm的旋流分离器中进行分离,每级旋流液被分离成重相和轻相2部分,在最后一级输送清水进行洗涤。从一级分离出来的重相液被送到筛分设备去除麸皮;而从多级旋流中分离出来的轻相液则被送到另一组3级旋流器中再进行分离,从而在溢流中得到团块状面筋、B淀粉及水溶性物质,再把它们送到面筋筛加水冲洗后得到湿面筋。这种工艺设备由于采用多级输送能耗偏大,同时,面筋在进入旋流分离过程中,容易断裂,混入浆水中,因而,其分离效果及单位能耗也不十分理想,这套工艺由上海某粮科所于上世纪80年代后期引进我国,在嘉定应用,随后停产。1.3三相卧螺分离机及其工艺卧螺分离机(见图3)是一种卧式离心机,内部装有螺旋,螺旋的转速与转鼓的转速不同,速差在60r/min左右可调。这种离心机的分离因数在2000-4000之间,同时在溢流出口端设有喷嘴,可以分离出第三相一一中相,三相卧螺分离机也因此而得名。三相卧螺分离机对原料要求比较高,其面粉要求具有高出粉率、高面筋含量、低灰粉、低破损率,接近我国国标特制二级粉以上。面糊制成后要求作均质处理,均质熟化后的面糊用偏心螺杆泵输入三相卧螺分离机。三相卧螺分离机分离出的底流淀粉呈固体状,由螺旋推进器排出。戊聚糖的密度较小,主要分布在溢流中,其面筋尚未完全形成,需再次加水送入揉合机中搅拌、揉和,产生水和作用,使其形成膏状的浆体,再经熟化,稀释、搅拌,游离出淀粉,形成丝状小面筋,然后再将其输送到分离因数为3000-4000的卧式螺旋沉降机中进行分离。由于这种分离机分出的底流还需要稀释,进入多级旋流器洗涤,在洗涤前还要通过碟片喷嘴离心机处理,所以可制取出较高纯度的淀粉和面筋制品,但是工...