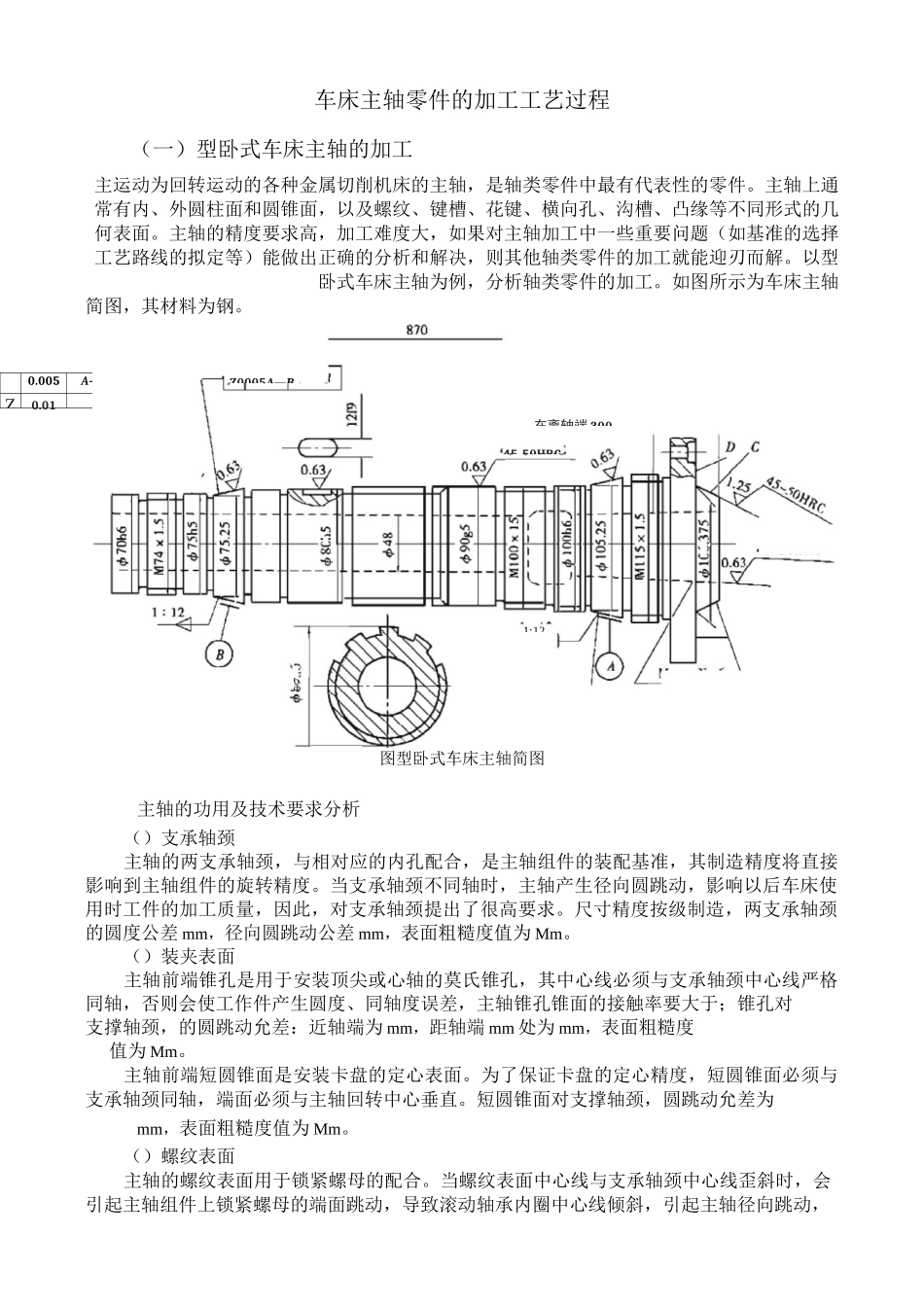

0.005A—BZ0.01/0.0054—B」/0.00845-50HRC车床主轴零件的加工工艺过程(一)型卧式车床主轴的加工主运动为回转运动的各种金属切削机床的主轴,是轴类零件中最有代表性的零件。主轴上通常有内、外圆柱面和圆锥面,以及螺纹、键槽、花键、横向孔、沟槽、凸缘等不同形式的几何表面。主轴的精度要求高,加工难度大,如果对主轴加工中一些重要问题(如基准的选择工艺路线的拟定等)能做出正确的分析和解决,则其他轴类零件的加工就能迎刃而解。以型卧式车床主轴为例,分析轴类零件的加工。如图所示为车床主轴简图,其材料为钢。图型卧式车床主轴简图主轴的功用及技术要求分析()支承轴颈主轴的两支承轴颈,与相对应的内孔配合,是主轴组件的装配基准,其制造精度将直接影响到主轴组件的旋转精度。当支承轴颈不同轴时,主轴产生径向圆跳动,影响以后车床使用时工件的加工质量,因此,对支承轴颈提出了很高要求。尺寸精度按级制造,两支承轴颈的圆度公差mm,径向圆跳动公差mm,表面粗糙度值为Mm。()装夹表面主轴前端锥孔是用于安装顶尖或心轴的莫氏锥孔,其中心线必须与支承轴颈中心线严格同轴,否则会使工作件产生圆度、同轴度误差,主轴锥孔锥面的接触率要大于;锥孔对支撑轴颈,的圆跳动允差:近轴端为mm,距轴端mm处为mm,表面粗糙度值为Mm。主轴前端短圆锥面是安装卡盘的定心表面。为了保证卡盘的定心精度,短圆锥面必须与支承轴颈同轴,端面必须与主轴回转中心垂直。短圆锥面对支撑轴颈,圆跳动允差为mm,表面粗糙度值为Mm。()螺纹表面主轴的螺纹表面用于锁紧螺母的配合。当螺纹表面中心线与支承轴颈中心线歪斜时,会引起主轴组件上锁紧螺母的端面跳动,导致滚动轴承内圈中心线倾斜,引起主轴径向跳动,Z0005A—B45-50HRC1:126a在离轴端300因此,加工主轴上的螺纹表面时,必须控制其中心线与支承轴颈中心线的同轴度。()轴向定位面主轴轴向定位面与主轴回转轴线要保证垂直,否则会使主轴周期性轴向窜动,影响被加工工件的端面平面度,加工螺纹时则会造成螺距误差。其他技术要求为了提高零件的综合力学性能,除以上对各表面的加工要求外,还制订了有关材料选用、热处理等要求。主轴加工工艺分析()定位基准的选择主轴主要表面的加工顺序,在很大程度上取决于定位基准的选择。轴类零件本身的结构特征和主轴上各主要表面的位置精度要求都决定了以轴线为定位基准是最理想的。这样既基准统一,又使定位基准与设计基准重合。一般多以外圆为粗基准,以轴两端的顶尖孔为精基准。具体选择时还要注意如下:①各加工表面间相互位置精度要求较高时,最好在一次装夹中完成各个表面的加工。②加工或不能用两端顶尖孔定位(如加工主轴锥孔)时,为提高工件加工时工艺系统的刚度,可只用外圆表面定位或用外圆表面和一端中心孔作定位基准。在加工过程中,应交替使用轴的外圆和一端中心孔作定位基准,以满足相互位置精度要求。③主轴是带通孔的零件,在通孔钻出后将使原来的顶尖孔消失。为了仍能用顶尖孔定位,一般均采用带有顶尖孔的锥堵或锥套心轴,如图所示。当主轴孔的锥度较大(如铳床主轴)时,可用锥套心轴,当主轴锥孔的锥度较小(如机床主轴)时,可采用锥堵。必须注意使用的锥套心轴和锥堵应具有较高的精度并尽量减少其安装次数。锥堵和锥套心轴上的中心孔既是其本身制造的定位基准,又是主轴外圆精加工的基准,因此,必须保证锥堵或锥套心轴上的锥面与中心孔有较高的同轴度。若为中小批生产,则工件在锥堵上安装后一般中途不更换。若外圆和锥孔需反复多次互为基准进行加工,则在重装锥堵或心轴时,必须按外圆找正,或重新修磨中心孔。锥堵锥套心轴图锥堵与锥套心轴从以上分析来看,如表格所示的主轴加工工艺过程中选择定位基准正是这样考虑安排的。工艺过程一开始就以外圆作粗基准铳端面钻中心孔,为粗车准备了定位基准,而粗车外圆则为钻深孔准备了定位基准;此后,为了给半精加工,精加工外圆准备定位基准,又先加工好前后锥孔,以便安装锥堵,即可用锥堵上的两个中心孔作定位基准;最后,在磨锥孔前磨好轴颈表面,为的是将支承轴颈作定位基准。上述定位基准选择各工序兼顾,也体...