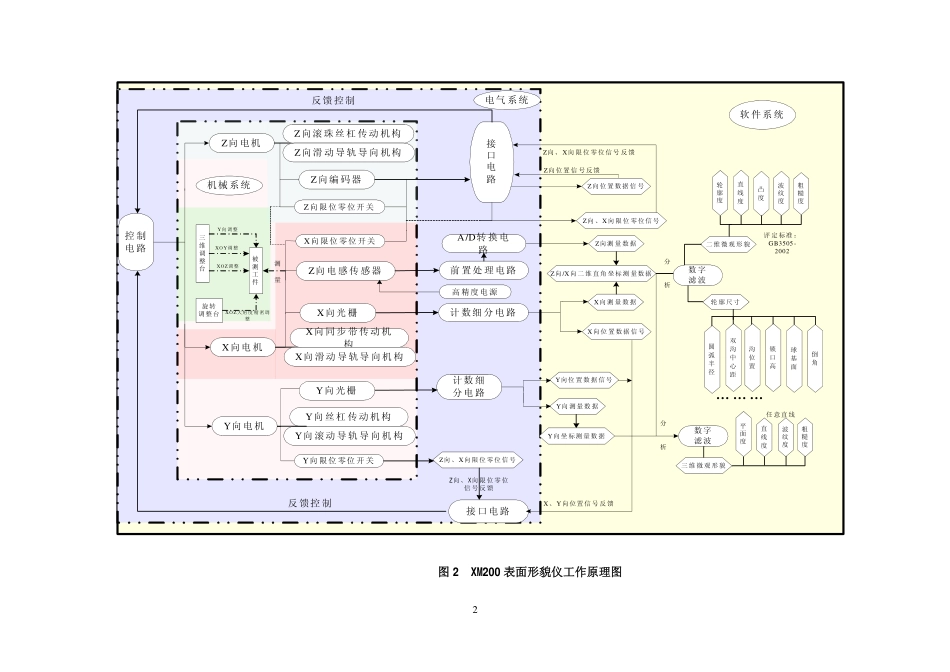

1轮廓表面测量及评定方法洛阳轴研科技股份有限公司朱孔敏1.轮廓表面测量方法概述工程中所用的固体表面,实际上是由许多不规则的大小不同和形状各异的凸峰和凹谷构成的,这种表面几何形态,称之为表面形貌。相互运动表面的表面形貌对于表面润滑、摩擦力、耐磨性、接触疲劳、配合精度、密封性等都有很重要的影响,轴承是典型的机械基础件,准确测量其运动表面形貌对控制质量有重要意义。表面形貌的测量仪器从测量功能上区分一般有二维测量和三维测量两种,从测量方法上区分则有接触式(一般为触针式轮廓仪)和非接触式(如干涉显微镜、白光干涉仪、激光式表面粗糙度测量仪)两种。触针式表面形貌仪是目前最常用的可靠的形貌测量仪,特别是二维轮廓仪应用更为广泛,并且一直是各国国家标准及国际标准制定的依据,下面以洛阳轴研科技股份有限公司开发的XM200表面形貌测量仪为代表介绍表面形貌测量和表面轮廓测量。2.XM200表面形貌测量原理XM200表面形貌测量仪(图1、图2)采用三维直角坐标测量原理,即X方向的直线运动,Z方向的位移测量,Y方向的间断直线运动。X方向由直流电机通过同步带带动精密滑动导轨移动,并通过高精度的光栅尺实现X坐标的位移测量,建立X坐标系;Z坐标由高精度大量程差动电感式传感器实现Z坐标的位图1XM-200表面形貌仪移测量,实现单一截面内零件表面轮廓的测量,立柱导轨的上下位移量可通过绝对编码器进行测量和定位;Y坐标方向由步进电机和滚珠丝杠带动精密滚动导轨间断移动,光栅传感器精确测量步距,实现多截面的轮廓测量,X坐标、Y坐标、Z坐标信息送计算机处理实现表面形貌测量。当Y坐标固定时XM200表面形貌仪就是常用的轮廓测量仪,轴承行业常用的是轮廓仪的功能。在对被测件进行测量时,被测件置于多维调整台上。将电感传感器探头伸到被测部位,按规定的X向移动范围开始测量。测量过程中,传感器由X向电机拖动,沿工件表面拾取单一截面内表面轮廓变化信号,同时X向光栅以0.5μm间距同步记录传感器相应位置信号,传感器的位移信号和光栅采样的X向位置信号经处理后进入计算机,两坐标信息通过专门的轮廓仪软件处理得到各种需要的轮廓、波纹度、粗糙度等技术参数和曲线。2X向电机Z向电机Z向编码器X向光栅Z向电感传感器前置处理电路控制电路Z向滚珠丝杠传动机构Z向滑动导轨导向机构X向同步带传动机构X向滑动导轨导向机构高精度电源计数细分电路A/D转换电路Z向限位零位开关X向限位零位开关接口电路Z向测量数据X向测量数据Z向、X向限位零位信号Z向位置数据信号X向位置数据信号Z向/X向二维直角坐标测量数据接口电路Z向、X向限位零位信号反馈Z向位置信号反馈X、Y向位置信号反馈反馈控制反馈控制三维调整台旋转调整台被测工件测量Y向调整XOY调整XOZ调整XOZ大角度精密调整二维微观形貌轮廓尺寸数字滤波分析评定标准:GB3505-2002直线度凸度圆弧半径双沟中心距沟位置锁口高球基面倒角………电气系统软件系统机械系统Y向电机Y向丝杠传动机构Y向滚动导轨导向机构Y向光栅Y向限位零位开关计数细分电路Y向测量数据Y向位置数据信号Z向、X向限位零位信号Z向、X向限位零位信号反馈Y向坐标测量数据分析数字滤波波纹度粗糙度轮廓度三维微观形貌直线度波纹度粗糙度平面度任意直线图2XM200表面形貌仪工作原理图33.主要技术指标3.1测量范围3.1.1粗糙度测量测量范围:Ra0.01μm~10μm;触针位移:±500μm;测量力:0.75mN;分辨率:0.015μm;示值变动性:2%+4nm。3.1.2轮廓测量:X坐标:0~200mm,分辨率:0.5μmY坐标:0~100mm,分辨率:1μmZ坐标:±500μm,分辨率:0.016μm±4mm,分辨率:0.26μm半径测量精度:0.5%—0.2%X坐标导轨精度:0.5μm/100mmY坐标导轨精度:1.0μm/100mm3.2单一截面测量参数:3.2.1宏观轮廓参数:形状误差、波纹度、直线轮廓的直线度、凸度、对数曲线等;3.2.2微观轮廓参数:表面粗糙度3.2.3尺寸测量:球半径和沟道等圆弧轮廓的半径,滚子的球基面半径,双沟中心距、沟位置、锁口高、密封槽深度以及倒角尺寸等。3.3多截面测量参数:宏观形状误差3.4仪器特定功能:CAD尺寸标注,数据存储分析、开放二次开发平台等。4.单一截面测量参数的定义及...