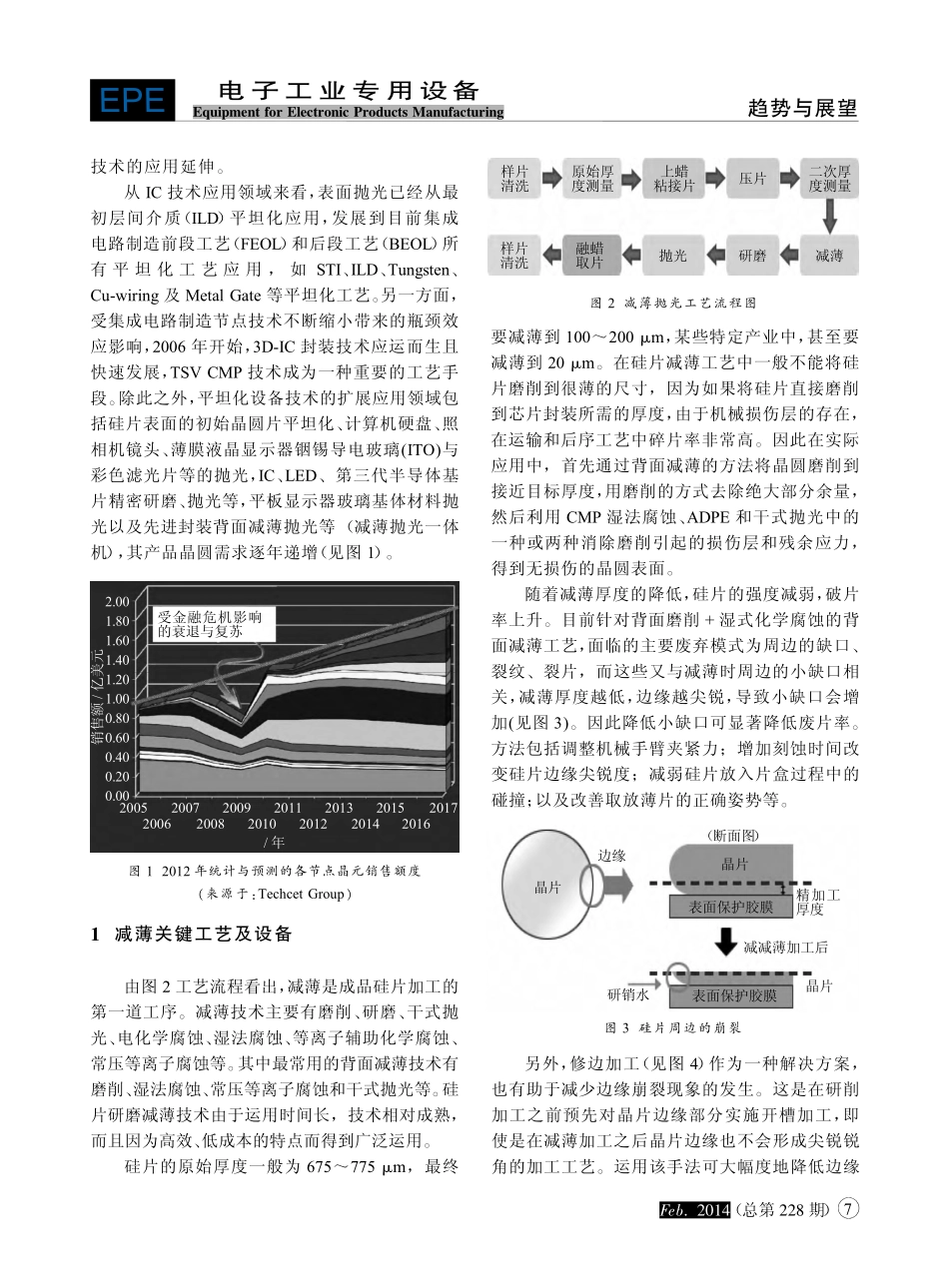

(总第228期)Feb.2014电子工业专用设备EquipmentforElectronicProductsManufacturingEPE收稿日期:2014-01-21集成电路工艺中减薄与抛光设备的现状及发展费玖海,杨师,周志奇(中国电子科技集团公司第四十五研究所,北京101601)摘要:晶圆加工是单晶硅衬底和集成电路制造中的关键技术之一,为了得到更稳定的硅片,提高其平整度和表面洁净度,国内外技术人员越来越注重减薄与抛光设备的研究与改进。介绍了针对硅片平坦化工艺的减薄设备及现阶段加工过程中防止碎片的技术方法;介绍了化学机械抛光设备的技术发展现状以及针对硅片抛光的后清洗工艺。关键词:集成电路;硅片;减薄;中图分类号:TN305.2文献标识码:A文章编号:1004-4507(2014)02-0006-05TheTrendsandtheStateofGrindingTechnologyandPolishingProductionsinICManufacturingFEIJiuhai,YANGShi,ZHOUZhiqi(The45thResearchInstituteofCETC,Beijing101601,China)Abstract:SiliconsubstrateprocessisoneofcoretechnologyinICfabrication.Forsteadyandbettersurfaceofsiliconwafer,ResearchersarepayingmoreandmoreattentionsonthestructuresofGrindingandPolishing.Thispaperintroducesthetechnologyofsiliconsubstrateactuality.Mainlyaboutthemeasureofdecreasingwaferscrap.Analyzesthetechnologyanddevelopmentofthepolishingandcleaningprocessofsiliconwafer.Keywords:IC;Siliconwafer;Grinding;减薄与抛光技术是晶圆加工过程中必不可少的工序,在集成电路(IC)制造中,已成为与光刻、刻蚀等技术同等重要、且相互依赖的不可缺少的技术。是集成电路进入0.25μm以下节点,提高生产效率、降低成本的晶圆全局平坦化关键技术。随着微电子技术向32nm、22nm及以下技术节点方向发展,IC平坦化工艺仍然是集成电路制造中的重要支撑技术。目前,抛光工艺已成功延伸应用到22nm节点,在IC制造工艺中发挥着重要的作用,已经开始向16nm节点制造趋势与展望6电子工业专用设备EquipmentforElectronicProductsManufacturingEPE(总第228期)Feb.2014技术的应用延伸。从IC技术应用领域来看,表面抛光已经从最初层间介质(ILD)平坦化应用,发展到目前集成电路制造前段工艺(FEOL)和后段工艺(BEOL)所有平坦化工艺应用,如STI、ILD、Tungsten、Cu-wiring及MetalGate等平坦化工艺。另一方面,受集成电路制造节点技术不断缩小带来的瓶颈效应影响,2006年开始,3D-IC封装技术应运而生且快速发展,TSVCMP技术成为一种重要的工艺手段。除此之外,平坦化设备技术的扩展应用领域包括硅片表面的初始晶圆片平坦化、计算机硬盘、照相机镜头、薄膜液晶显示器铟锡导电玻璃(ITO)与彩色滤光片等的抛光,IC、LED、第三代半导体基片精密研磨、抛光等,平板显示器玻璃基体材料抛光以及先进封装背面减薄抛光等(减薄抛光一体机),其产品晶圆需求逐年递增(见图1)。1减薄关键工艺及设备由图2工艺流程看出,减薄是成品硅片加工的第一道工序。减薄技术主要有磨削、研磨、干式抛光、电化学腐蚀、湿法腐蚀、等离子辅助化学腐蚀、常压等离子腐蚀等。其中最常用的背面减薄技术有磨削、湿法腐蚀、常压等离子腐蚀和干式抛光等。硅片研磨减薄技术由于运用时间长,技术相对成熟,而且因为高效、低成本的特点而得到广泛运用。硅片的原始厚度一般为675~775μm,最终要减薄到100~200μm,某些特定产业中,甚至要减薄到20μm。在硅片减薄工艺中一般不能将硅片磨削到很薄的尺寸,因为如果将硅片直接磨削到芯片封装所需的厚度,由于机械损伤层的存在,在运输和后序工艺中碎片率非常高。因此在实际应用中,首先通过背面减薄的方法将晶圆磨削到接近目标厚度,用磨削的方式去除绝大部分余量,然后利用CMP湿法腐蚀、ADPE和干式抛光中的一种或两种消除磨削引起的损伤层和残余应力,得到无损伤的晶圆表面。随着减薄厚度的降低,硅片的强度减弱,破片率上升。目前针对背面磨削+湿式化学腐蚀的背面减薄工艺,面临的主要废弃模式为周边的缺口、裂纹、裂片,而这些又与减薄时周边的小缺口相关,减薄厚度越低,边缘越尖锐,导致小缺口会增加(见图3)。因此降低小缺口可显著...