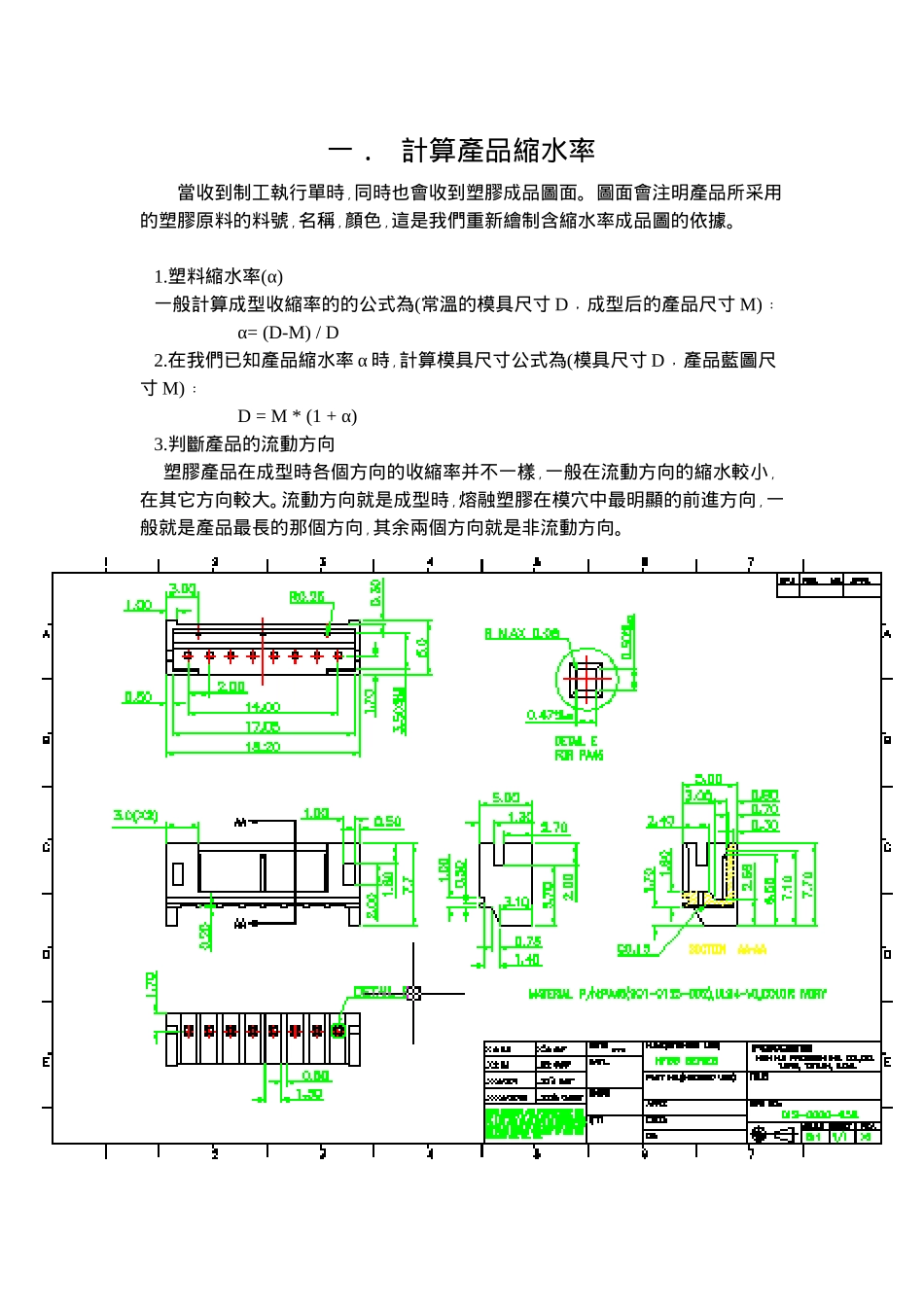

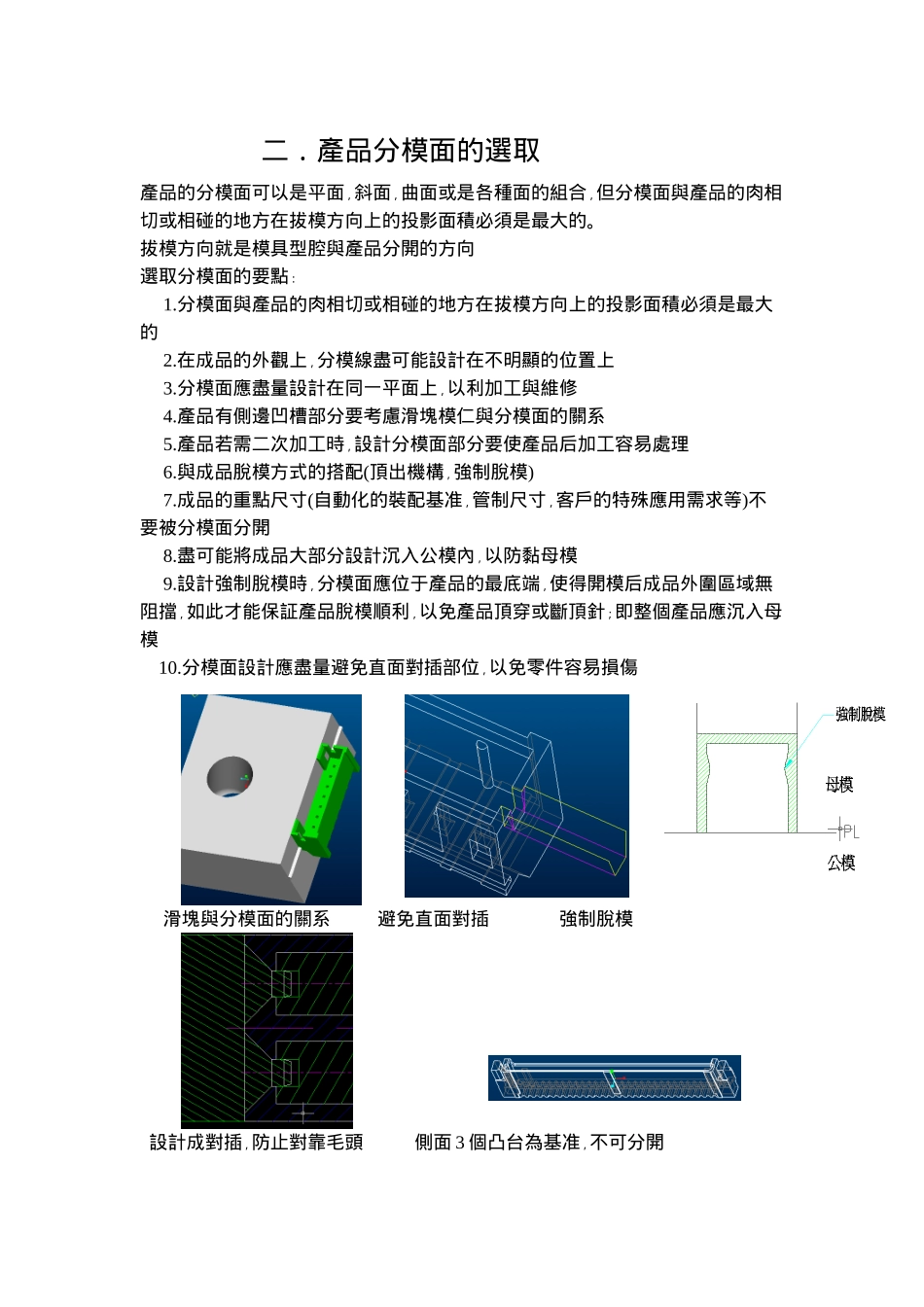

一.計算產品縮水率當收到制工執行單時﹐同時也會收到塑膠成品圖面。圖面會注明產品所采用的塑膠原料的料號﹐名稱﹐顏色﹐這是我們重新繪制含縮水率成品圖的依據。1.塑料縮水率(α)一般計算成型收縮率的的公式為(常溫的模具尺寸D﹐成型后的產品尺寸M)﹕α=(D-M)/D2.在我們已知產品縮水率α時﹐計算模具尺寸公式為(模具尺寸D﹐產品藍圖尺寸M)﹕D=M*(1+α)3.判斷產品的流動方向塑膠產品在成型時各個方向的收縮率并不一樣﹐一般在流動方向的縮水較小﹐在其它方向較大。流動方向就是成型時﹐熔融塑膠在模穴中最明顯的前進方向﹐一般就是產品最長的那個方向﹐其余兩個方向就是非流動方向。4.計算例圖產品縮水例圖原料為PA46﹐收縮率流動方向為0.003﹐非流動方向為0.006該產品X方向尺寸最大﹐因此X方向為流動方向(1)計算PIN間距(2.00﹐14.00)縮水率PIN間距是端子定位的基准﹐且一般都有許多PIN堆疊起來﹐因此必須計算准確﹐且都需精確到3位小數點例﹕2.00X(1+0.003)=2.00614.00X(1+0.003)=14.042若產品PIN間距為2.54則2.54X(1+0.003)=2.54762因加工精度最高只有3位﹐則要取舍為2.548(一般采用四舍五入)則產品的最前一PIN與最后一PIN的中心距為PIN的中心距=取舍的PIN間距2.548*(PIN數–1)(不可采用圖面標示的最前一PIN與最后一PIN的中心距乘以縮水﹐再進行取舍﹐這會造成誤差)(2)計算產品左右對稱部位尺寸例﹕18.20X(1+0.003)=18.2546應取舍為18.254或18.256﹐而不是18.255。因為產品是左右對稱的﹐左右對稱取的尺寸取舍為奇數后﹐設計成左右對稱的模仁后會增加一位小數﹐不便加工或經過取舍造成誤差。(3)計算有公差范圍的尺寸例1﹕3.50+0.15/-0一般取尺寸中間數值﹐再加上縮水率3.575X(1+0.006)=3.59645取舍為2.596或2.60備注﹕有些部位尺寸不僅需考慮縮水﹐還需考慮產品變形。例2﹕0.47+0/-0.02,0.50+0/-0.02計算值為﹕0.46X(1+0.003)=0.461380.49X(1+0.006)=0.49294這些尺寸本身數值較小﹐縮水對其影響很小﹐主要考慮尺寸公差與模具配合的問題。可將其設計為PIN尺寸為0.475+0/-0.005,0.495+0/-0.005與之配合的PIN孔尺寸為0.475+0.01/-0﹐0.495+0.01/-0(4)對倒角﹐圓角可不加縮水率例如﹕C0.15二.產品分模面的選取產品的分模面可以是平面﹐斜面﹐曲面或是各種面的組合﹐但分模面與產品的肉相切或相碰的地方在拔模方向上的投影面積必須是最大的。拔模方向就是模具型腔與產品分開的方向選取分模面的要點﹕1.分模面與產品的肉相切或相碰的地方在拔模方向上的投影面積必須是最大的2.在成品的外觀上﹐分模線盡可能設計在不明顯的位置上3.分模面應盡量設計在同一平面上﹐以利加工與維修4.產品有側邊凹槽部分要考慮滑塊模仁與分模面的關系5.產品若需二次加工時﹐設計分模面部分要使產品后加工容易處理6.與成品脫模方式的搭配(頂出機構﹐強制脫模)7.成品的重點尺寸(自動化的裝配基准﹐管制尺寸﹐客戶的特殊應用需求等)不要被分模面分開8.盡可能將成品大部分設計沉入公模內﹐以防黏母模9.設計強制脫模時﹐分模面應位于產品的最底端﹐使得開模后成品外圍區域無阻擋﹐如此才能保証產品脫模順利﹐以免產品頂穿或斷頂針﹔即整個產品應沉入母模10.分模面設計應盡量避免直面對插部位﹐以免零件容易損傷滑塊與分模面的關系避免直面對插強制脫模設計成對插﹐防止對靠毛頭側面3個凸台為基准﹐不可分開三.排產品LAYOUT圖I:產品每一穴的排布1.產品每穴的頭尾(進膠端﹐溢料端)需留3~10mm的空間﹐以用來放澆口﹐頂針等2.產品外框外圍需留2mm以上的空間﹐以保証分模后邊件模仁的強度及有空間做靠肩例﹕如下圖所示3.若產品側面需使用滑塊脫模﹐則需預留25mm以上的空間﹐用來做滑塊機構II﹕產品BLOCKLAYOUT排布1.每穴產品最好用一單獨的鐵塊格開﹐以保証各穴相對獨立﹐且方便制作靠肩2.模穴上下排列時采用”平移(copy)”,而排列到流道另一側時必須用”旋轉(rotate)”,嚴禁使用”映射(mirror)”方式排列﹐以免多產生模仁的對稱件3.流道設計﹕為使塑膠能同時充填滿每一個模穴之內﹐應盡量設計成平衡流道﹔若欲縮小流道全長而采用不平衡流道時﹐流道直徑應設計成大小不同﹐離sprue越遠處應越大4.block邊件設計要項...