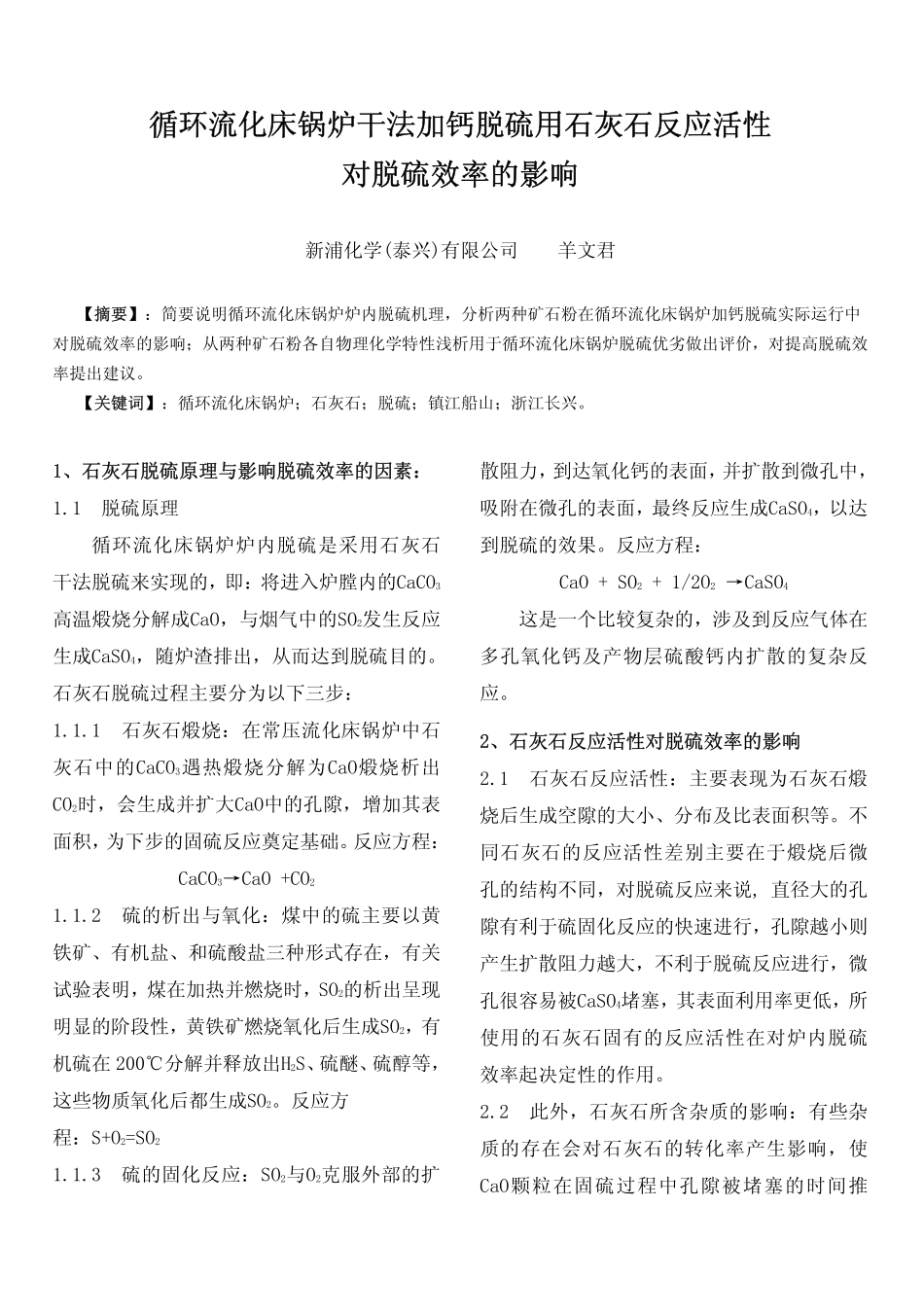

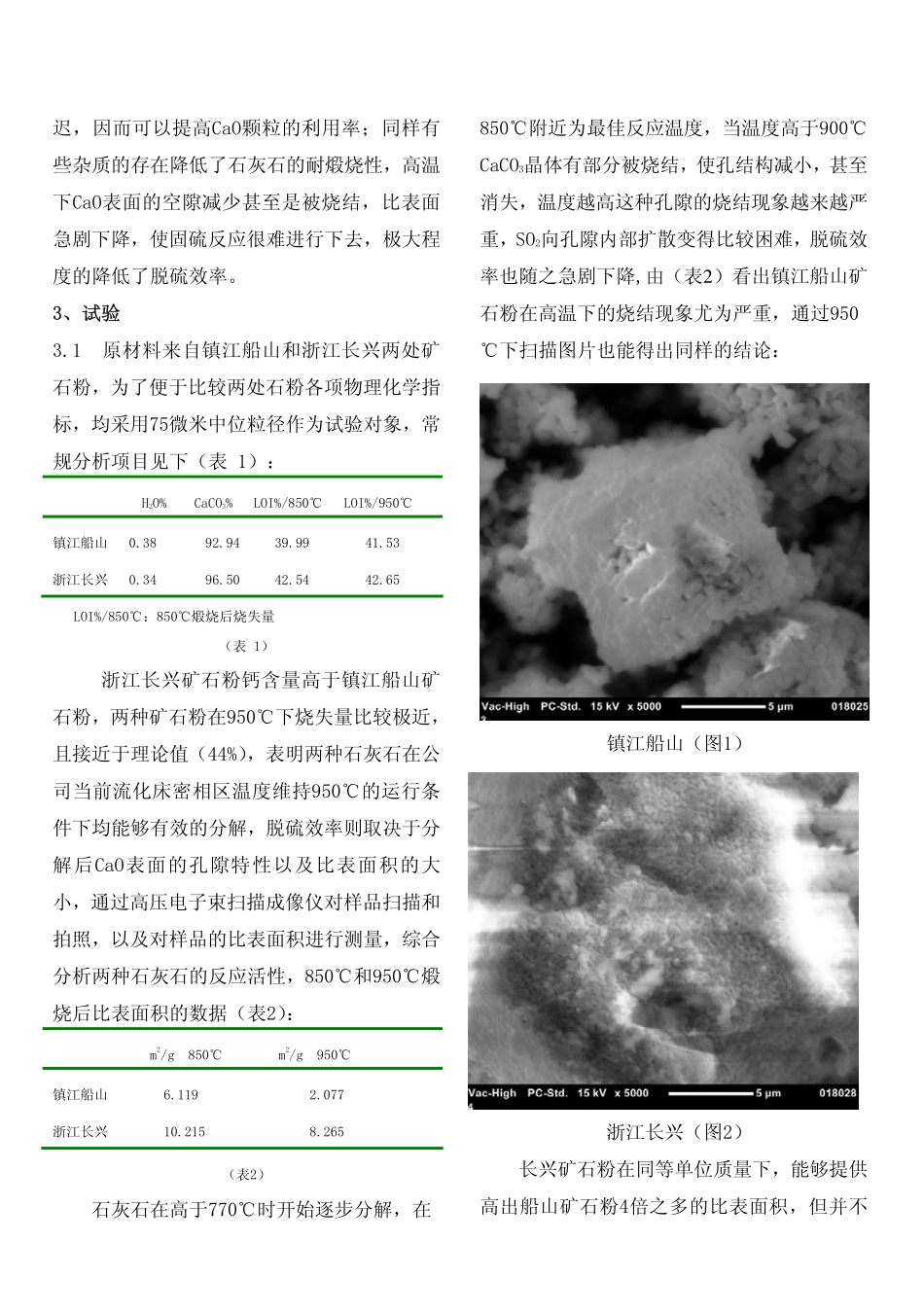

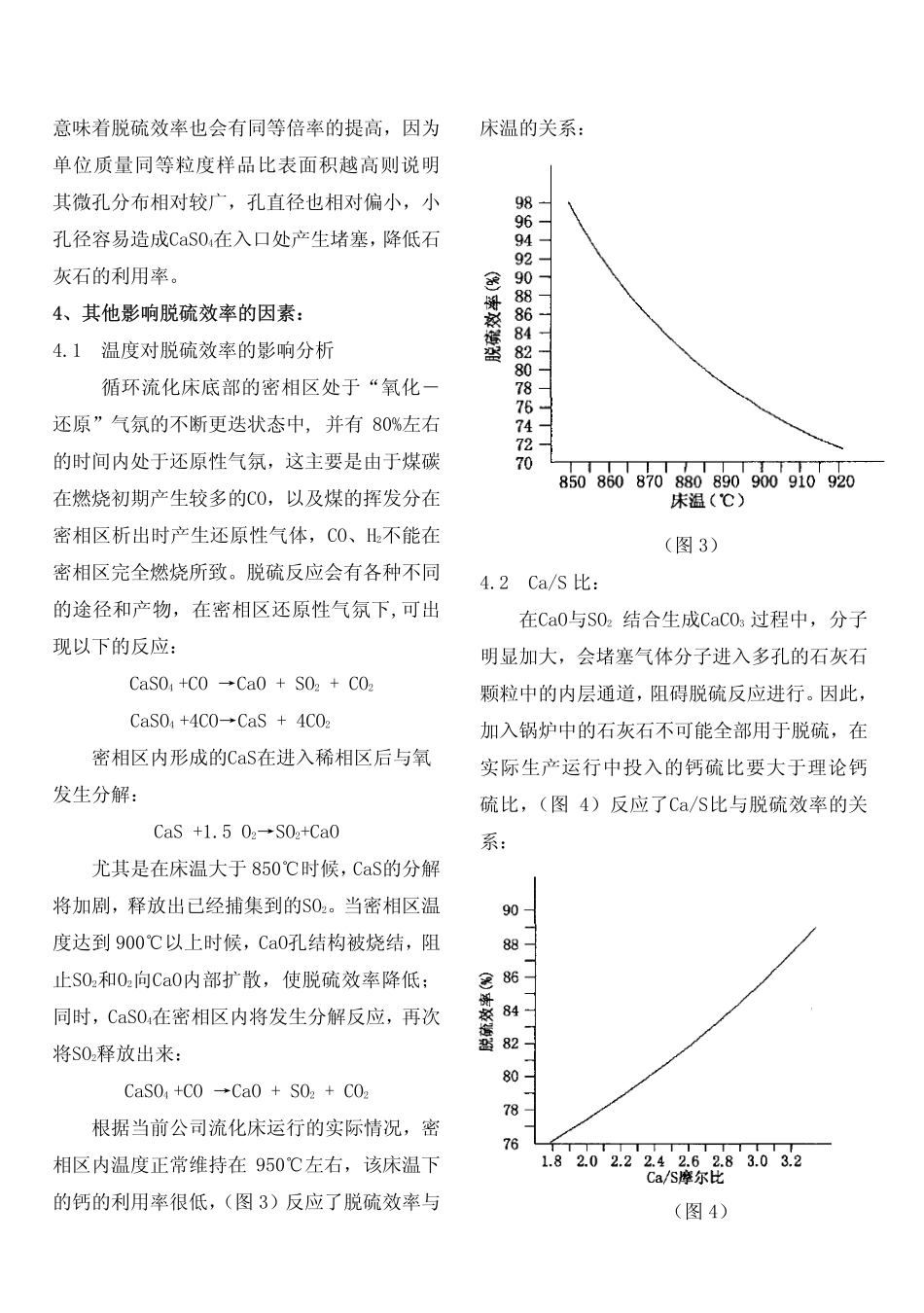

循环流化床锅炉干法加钙脱硫用石灰石反应活性对脱硫效率的影响新浦化学(泰兴)有限公司羊文君【摘要】:简要说明循环流化床锅炉炉内脱硫机理,分析两种矿石粉在循环流化床锅炉加钙脱硫实际运行中对脱硫效率的影响;从两种矿石粉各自物理化学特性浅析用于循环流化床锅炉脱硫优劣做出评价,对提高脱硫效率提出建议。【关键词】:循环流化床锅炉;石灰石;脱硫;镇江船山;浙江长兴。1、石灰石脱硫原理与影响脱硫效率的因素:1.1脱硫原理循环流化床锅炉炉内脱硫是采用石灰石干法脱硫来实现的,即:将进入炉膛内的CaCO3高温煅烧分解成CaO,与烟气中的SO2发生反应生成CaSO4,随炉渣排出,从而达到脱硫目的。石灰石脱硫过程主要分为以下三步:1.1.1石灰石煅烧:在常压流化床锅炉中石灰石中的CaCO3遇热煅烧分解为CaO煅烧析出CO2时,会生成并扩大CaO中的孔隙,增加其表面积,为下步的固硫反应奠定基础。反应方程:CaCO3→CaO+CO21.1.2硫的析出与氧化:煤中的硫主要以黄铁矿、有机盐、和硫酸盐三种形式存在,有关试验表明,煤在加热并燃烧时,SO2的析出呈现明显的阶段性,黄铁矿燃烧氧化后生成SO2,有机硫在200℃分解并释放出H2S、硫醚、硫醇等,这些物质氧化后都生成SO2。反应方程:S+O2=SO21.1.3硫的固化反应:SO2与O2克服外部的扩散阻力,到达氧化钙的表面,并扩散到微孔中,吸附在微孔的表面,最终反应生成CaSO4,以达到脱硫的效果。反应方程:CaO+SO2+1/2O2→CaSO4这是一个比较复杂的,涉及到反应气体在多孔氧化钙及产物层硫酸钙内扩散的复杂反应。2、石灰石反应活性对脱硫效率的影响2.1石灰石反应活性:主要表现为石灰石煅烧后生成空隙的大小、分布及比表面积等。不同石灰石的反应活性差别主要在于煅烧后微孔的结构不同,对脱硫反应来说,直径大的孔隙有利于硫固化反应的快速进行,孔隙越小则产生扩散阻力越大,不利于脱硫反应进行,微孔很容易被CaSO4堵塞,其表面利用率更低,所使用的石灰石固有的反应活性在对炉内脱硫效率起决定性的作用。2.2此外,石灰石所含杂质的影响:有些杂质的存在会对石灰石的转化率产生影响,使CaO颗粒在固硫过程中孔隙被堵塞的时间推迟,因而可以提高CaO颗粒的利用率;同样有些杂质的存在降低了石灰石的耐煅烧性,高温下CaO表面的空隙减少甚至是被烧结,比表面急剧下降,使固硫反应很难进行下去,极大程度的降低了脱硫效率。3、试验3.1原材料来自镇江船山和浙江长兴两处矿石粉,为了便于比较两处石粉各项物理化学指标,均采用75微米中位粒径作为试验对象,常规分析项目见下(表1):H2O%CaCO3%LOI%/850℃LOI%/950℃镇江船山0.3892.9439.9941.53浙江长兴0.3496.5042.5442.65LOI%/850℃:850℃煅烧后烧失量(表1)浙江长兴矿石粉钙含量高于镇江船山矿石粉,两种矿石粉在950℃下烧失量比较极近,且接近于理论值(44%),表明两种石灰石在公司当前流化床密相区温度维持950℃的运行条件下均能够有效的分解,脱硫效率则取决于分解后CaO表面的孔隙特性以及比表面积的大小,通过高压电子束扫描成像仪对样品扫描和拍照,以及对样品的比表面积进行测量,综合分析两种石灰石的反应活性,850℃和950℃煅烧后比表面积的数据(表2):m2/g850℃m2/g950℃镇江船山6.1192.077浙江长兴10.2158.265(表2)石灰石在高于770℃时开始逐步分解,在850℃附近为最佳反应温度,当温度高于900℃CaCO3晶体有部分被烧结,使孔结构减小,甚至消失,温度越高这种孔隙的烧结现象越来越严重,SO2向孔隙内部扩散变得比较困难,脱硫效率也随之急剧下降,由(表2)看出镇江船山矿石粉在高温下的烧结现象尤为严重,通过950℃下扫描图片也能得出同样的结论:镇江船山(图1)浙江长兴(图2)长兴矿石粉在同等单位质量下,能够提供高出船山矿石粉4倍之多的比表面积,但并不意味着脱硫效率也会有同等倍率的提高,因为单位质量同等粒度样品比表面积越高则说明其微孔分布相对较广,孔直径也相对偏小,小孔径容易造成CaSO4在入口处产生堵塞,降低石灰石的利用率。4、其他影响脱硫效率的因素:4.1温度对脱硫效率的影响分析循环流化床底部的密相区处于“氧化―还原”气氛的不断更迭状态中,并有80%左右的时间...