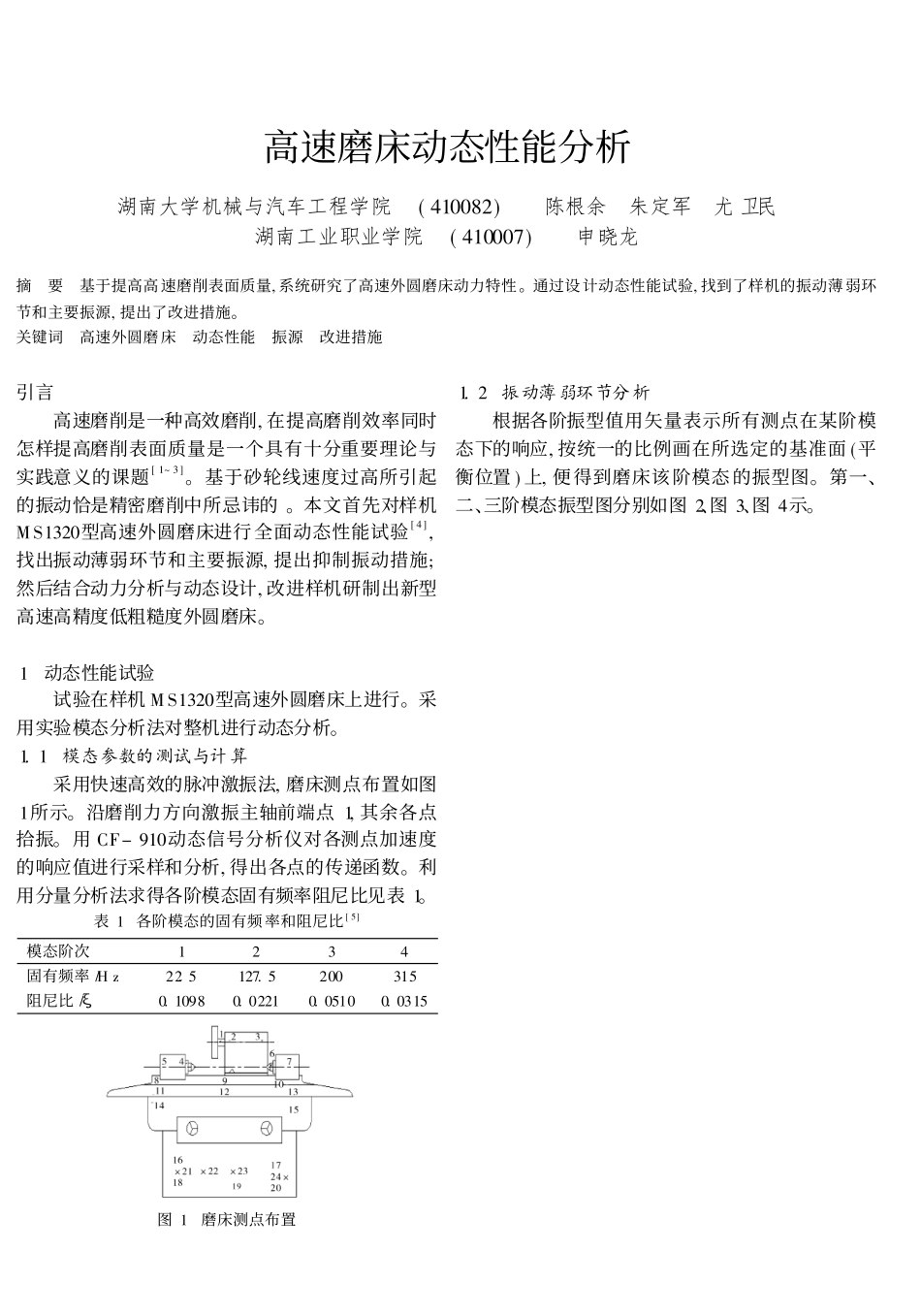

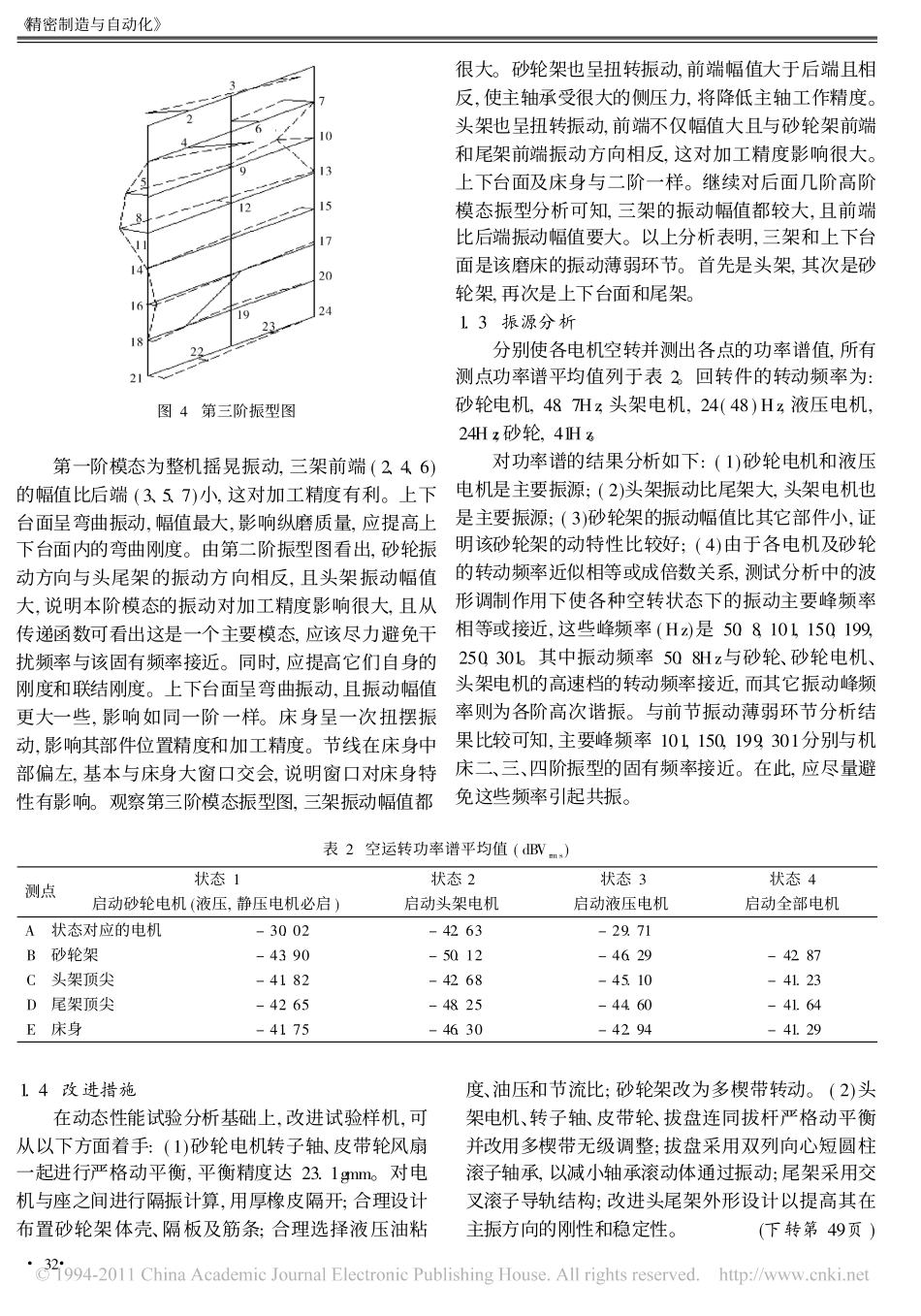

高速磨床动态性能分析湖南大学机械与汽车工程学院�(410082)��陈根余�朱定军�尤卫民湖南工业职业学院�(410007)��申晓龙摘�要�基于提高高速磨削表面质量,系统研究了高速外圆磨床动力特性。通过设计动态性能试验,找到了样机的振动薄弱环节和主要振源,提出了改进措施。关键词�高速外圆磨床�动态性能�振源�改进措施引言高速磨削是一种高效磨削,在提高磨削效率同时怎样提高磨削表面质量是一个具有十分重要理论与实践意义的课题[1~3]。基于砂轮线速度过高所引起的振动恰是精密磨削中所忌讳的。本文首先对样机MS1320型高速外圆磨床进行全面动态性能试验[4],找出振动薄弱环节和主要振源,提出抑制振动措施;然后结合动力分析与动态设计,改进样机研制出新型高速高精度低粗糙度外圆磨床。1�动态性能试验试验在样机MS1320型高速外圆磨床上进行。采用实验模态分析法对整机进行动态分析。1.1�模态参数的测试与计算采用快速高效的脉冲激振法,磨床测点布置如图1所示。沿磨削力方向激振主轴前端点1,其余各点拾振。用CF-910动态信号分析仪对各测点加速度的响应值进行采样和分析,得出各点的传递函数。利用分量分析法求得各阶模态固有频率阻尼比见表1。表1�各阶模态的固有频率和阻尼比[5]模态阶次1234固有频率/Hz22.5127.5200315阻尼比/�0.10980.02210.05100.0315图1�磨床测点布置1.2�振动薄弱环节分析根据各阶振型值用矢量表示所有测点在某阶模态下的响应,按统一的比例画在所选定的基准面(平衡位置)上,便得到磨床该阶模态的振型图。第一、二、三阶模态振型图分别如图2、图3、图4示。图2�第一阶振型图图3�第二阶振型图�31�2006年第2期(总第166期)图4�第三阶振型图第一阶模态为整机摇晃振动,三架前端(2、4、6)的幅值比后端(3、5、7)小,这对加工精度有利。上下台面呈弯曲振动,幅值最大,影响纵磨质量,应提高上下台面内的弯曲刚度。由第二阶振型图看出,砂轮振动方向与头尾架的振动方向相反,且头架振动幅值大,说明本阶模态的振动对加工精度影响很大,且从传递函数可看出这是一个主要模态,应该尽力避免干扰频率与该固有频率接近。同时,应提高它们自身的刚度和联结刚度。上下台面呈弯曲振动,且振动幅值更大一些,影响如同一阶一样。床身呈一次扭摆振动,影响其部件位置精度和加工精度。节线在床身中部偏左,基本与床身大窗口交会,说明窗口对床身特性有影响。观察第三阶模态振型图,三架振动幅值都很大。砂轮架也呈扭转振动,前端幅值大于后端且相反,使主轴承受很大的侧压力,将降低主轴工作精度。头架也呈扭转振动,前端不仅幅值大且与砂轮架前端和尾架前端振动方向相反,这对加工精度影响很大。上下台面及床身与二阶一样。继续对后面几阶高阶模态振型分析可知,三架的振动幅值都较大,且前端比后端振动幅值要大。以上分析表明,三架和上下台面是该磨床的振动薄弱环节。首先是头架,其次是砂轮架,再次是上下台面和尾架。1.3�振源分析分别使各电机空转并测出各点的功率谱值,所有测点功率谱平均值列于表2。回转件的转动频率为:砂轮电机,48.7Hz;头架电机,24(48)Hz,液压电机,24Hz;砂轮,41Hz。对功率谱的结果分析如下:(1)砂轮电机和液压电机是主要振源;(2)头架振动比尾架大,头架电机也是主要振源;(3)砂轮架的振动幅值比其它部件小,证明该砂轮架的动特性比较好;(4)由于各电机及砂轮的转动频率近似相等或成倍数关系,测试分析中的波形调制作用下使各种空转状态下的振动主要峰频率相等或接近,这些峰频率(Hz)是50.8,101,150,199,250,301。其中振动频率50.8Hz与砂轮、砂轮电机、头架电机的高速档的转动频率接近,而其它振动峰频率则为各阶高次谐振。与前节振动薄弱环节分析结果比较可知,主要峰频率101,150,199,301分别与机床二、三、四阶振型的固有频率接近。在此,应尽量避免这些频率引起共振。表2�空运转功率谱平均值(dBVrms)测点状态1启动砂轮电机(液压,静压电机必启)状态2启动头架电机状态3启动液压电机状态4启动全部电机A状态对应的电机-30.02-42.63-29.71B砂轮架-43.90-50.12-46.29-42.87C头架顶尖-41.82-42.68-45.10-41.23D尾架顶尖-42.65-48.25-44.60-41.64E床身-41.75-46.30-42.94-41.291.4�改进措施...