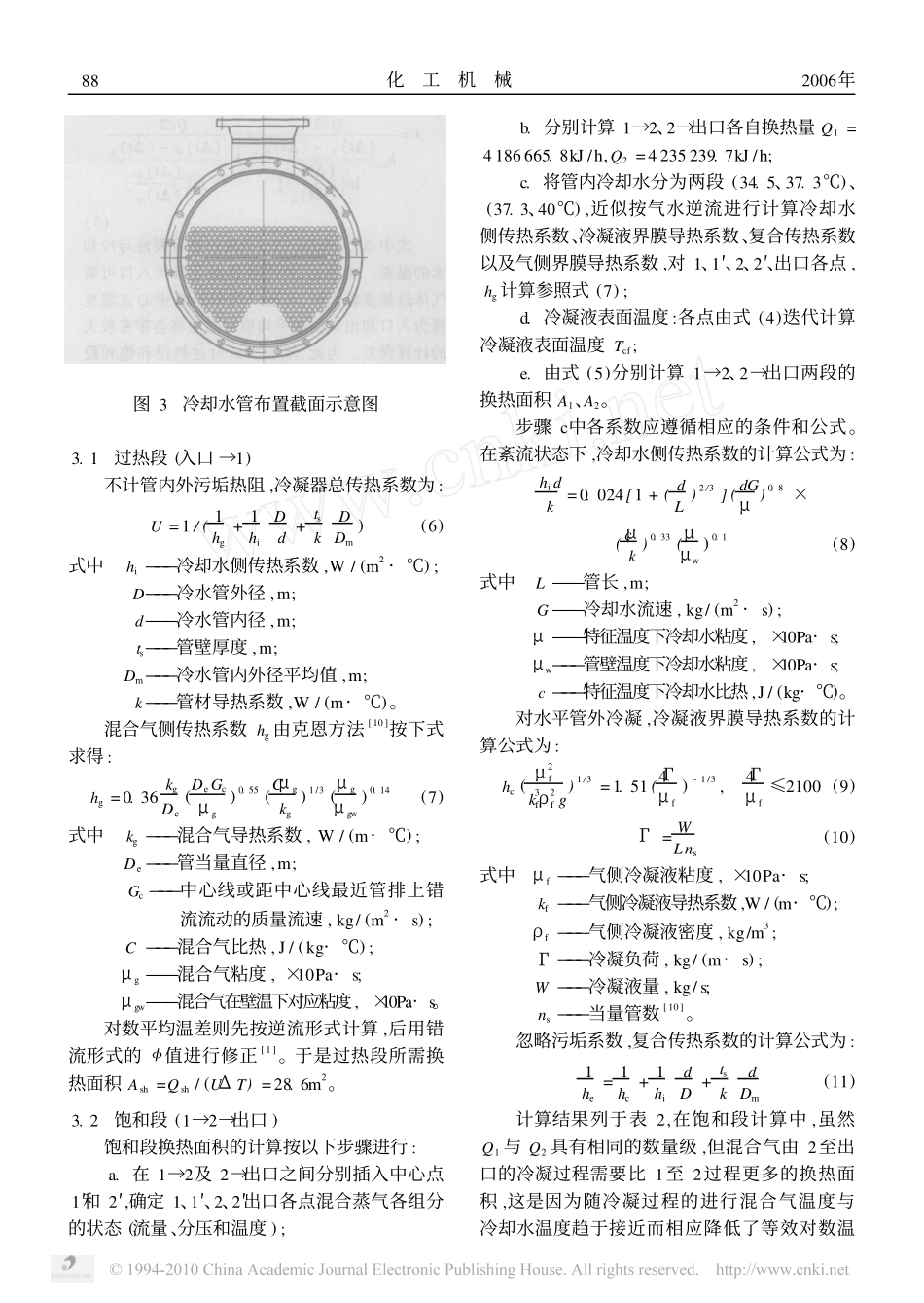

管壳式混合蒸气冷凝器换热面积的校核计算宋晓峰3李兆力刘悦伍锐(北京航天动力研究所)摘要通过数学模型描述了冷凝过程的传热与传质机理;并利用简便设计法原理分过热段和饱和段对管壳式混合蒸气冷凝器进行了换热面积的校核计算。由计算实例对其计算精度和有效性做了验证,同时指出了换热面积随冷凝过程的变化规律。关键词管壳式冷凝器混合蒸气换热面积中图分类号TQ05116+1文献标识码A文章编号025426094(2006)0220086204管壳式换热器作为间壁式热交换器的一种主要形式[1],在石油、化工、制冷、冶金、车辆及动力等工业部门中发挥了极其重要的作用。近年国内学者在管壳式换热器的工艺、换热强化、流动模拟及数值计算方面进行了不懈的研究,并取得了许多有价值的成果[2~9],这些研究成果完善了管壳式换热器设计计算的理论依据。然而,混合蒸气冷凝器的设计计算因各种影响因素及冷凝机理的复杂性在近年的研究中很少涉及。笔者在对各类计算方法比较分析的基础上,利用文献[10]的简便设计法进行了混合蒸气冷凝器换热面积的校核计算,并通过计算实例验证了该方法的有效性和合理性。1设计基础混合蒸气冷凝器传热与传质机理如图1所示,当冷凝器传热管表面温度低于混合气的露点温度时,混合气中的蒸气(可凝性蒸气)冷凝,管表面被湿润,并被气体(不凝性气体)界膜包围,混合气中的蒸气通过这个气体界膜扩散到管表面冷凝。蒸气的显热和潜热,通过这个气体界膜和冷凝液膜,传给传热管表面。冷凝液表面上的冷凝传热量为:Q1=KgMvλvln(p-pcfp-pν)A(1)混合蒸气与冷凝液表面的显热传热量为:图1混合蒸气冷凝器传热与传质机理Q2=hg(Tg-Tcf)A(2)冷凝液表面向管内冷却水的传热量为:Q′=he(Tcf-Tw)A(3)由能量平衡Q=Q1+Q2=Q′,则:hg(Tg-Tcf)+KgMvλvln(p-pcfp-pv)=he(Tcf-Tw)=U(Tg-Tw)(4)式中Kg———可凝蒸气传质系数,kg/(m2·s);λv———蒸汽的冷凝潜热,J/kg;p———混合气总压,Pa;pv———可凝蒸汽的分压,Pa;68化工机械2006年3宋晓峰,男,1972年4月生,高级工程师,热能工程事业部副经理。北京市,100076。pcf———冷凝温度对应饱和蒸气压,Pa;hg———气侧界膜传热系数,W/(m2·℃);he———气侧以外复合传热系数,W/(m2·℃);U———总传热系数,W/(m2·℃);Tg———混合气温度,℃;Tcf———冷凝液温度,℃;Tw———冷却水温度,℃。2设计方法笔者采用简便设计法[10],该方法省却了大量繁琐的计算和迭代过程,其计算过程如下:a.根据混合气入口及出口各成分流量决定各组分分压和相应冷凝蒸气的饱和温度;b.由冷凝器入口及出口的混合蒸气量、温度计算总传热量;c.由总传热量、冷却水进出口温度计算冷却水量;d.假定气体温度、蒸气量、冷却水温度都是入口和出口算术平均值的中心点;e.对入口、中心及出口3点,由式(4)迭代计算冷凝液表面温度;f.由下式计算传热面积:A=Q/2he(Δt)入-(Δt)中ln[(Δt)入(Δt)中]+Q/2he(Δt)中-(Δt)出ln[(Δt)中(Δt)出](5)式中Δt为入口、中点及出口处冷凝液与冷却水的温差。实际上,当冷凝器混合蒸气入口可凝气体过热度较大时,步骤d简单地将中心点温度视为入口和出口温度平均值的做法将会带来较大的计算误差。为此,笔者尝试对过热段和饱和段分别计算,并通过叠加所得换热面积与冷凝器实际面积比较对计算精度进行验证。3设计实例本次设计的管壳式冷凝器E3141结构及流形布置如图2所示。混合蒸气由入口进入,在壳侧流动方向纵向冲刷冷却管束,伴随该过程可凝气体不断凝结,冷凝部分流向出口,未凝及不凝气体则经由管口排向室外;冷水管单程布置;另外为加强扰动和雾化蒸气,在壳侧加装冷却水冲洗喷头。冷水管管形参数<19mm×1.6mm,L=4.904m,管根数502;冷却水工作温度34.5~40℃,管形布置见图3。按前述理论,在饱和段插入中间点2,从而将冷凝过程分为表1所示的3段。图2混合蒸气冷凝器结构及流形布置表1混合蒸气各段各组分流量和设计工况位置H2O流量kg·h-1air流量kg·h-1NH3流量kg·h-1CO2流量kg·h-1压力kPa温度℃入口359015260120301601(饱和点)3590152601203066.72(饱和段中心点)1798.815139.86029.554.9出口7.5159.702943为简化换热面积校核计算,暂不考虑冲洗水对换热的影响,并作如下假定:a.在换热量计算时,忽略NH3与...