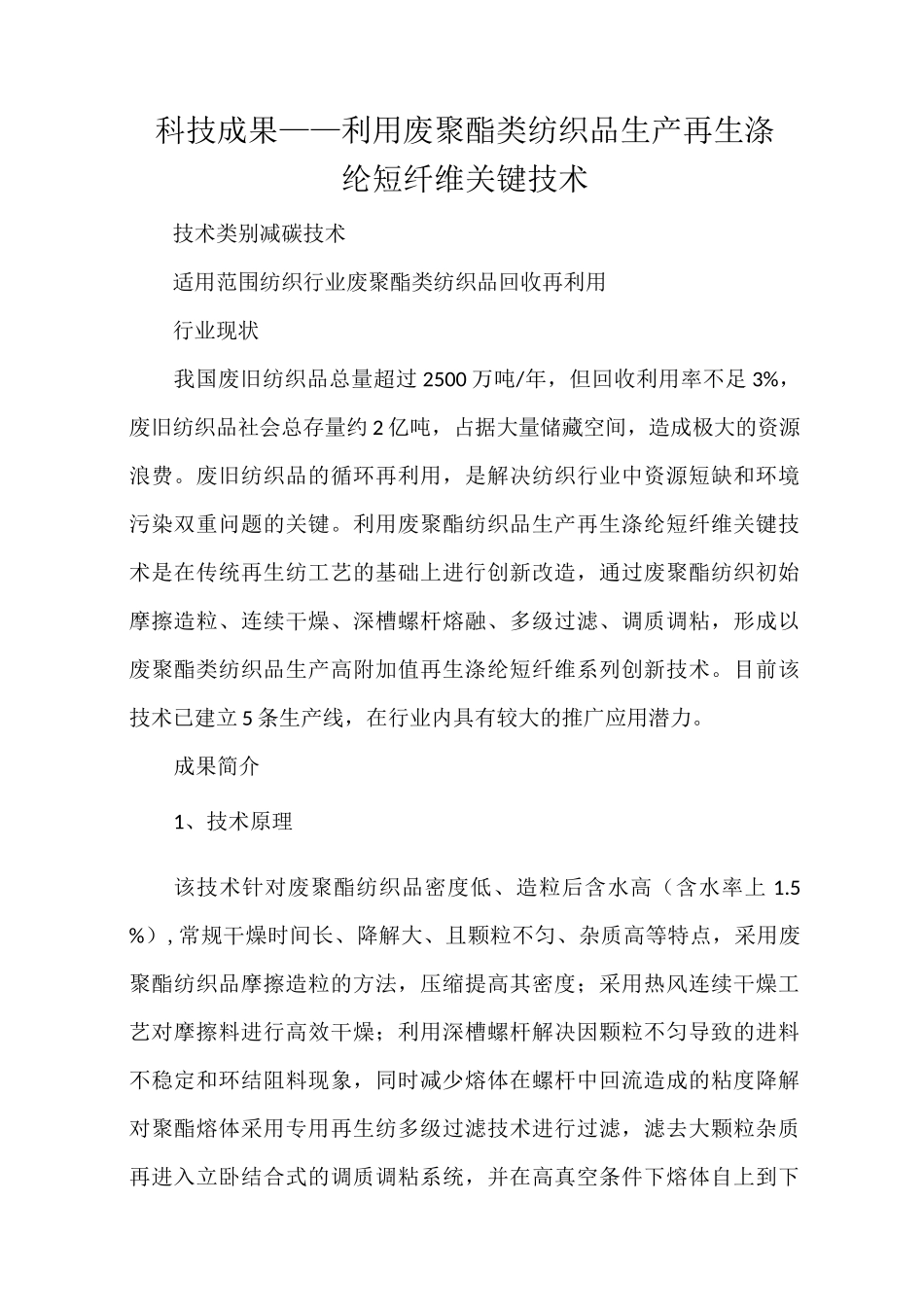

科技成果——利用废聚酯类纺织品生产再生涤纶短纤维关键技术技术类别减碳技术适用范围纺织行业废聚酯类纺织品回收再利用行业现状我国废旧纺织品总量超过2500万吨/年,但回收利用率不足3%,废旧纺织品社会总存量约2亿吨,占据大量储藏空间,造成极大的资源浪费。废旧纺织品的循环再利用,是解决纺织行业中资源短缺和环境污染双重问题的关键。利用废聚酯纺织品生产再生涤纶短纤维关键技术是在传统再生纺工艺的基础上进行创新改造,通过废聚酯纺织初始摩擦造粒、连续干燥、深槽螺杆熔融、多级过滤、调质调粘,形成以废聚酯类纺织品生产高附加值再生涤纶短纤维系列创新技术。目前该技术已建立5条生产线,在行业内具有较大的推广应用潜力。成果简介1、技术原理该技术针对废聚酯纺织品密度低、造粒后含水高(含水率上1.5%),常规干燥时间长、降解大、且颗粒不匀、杂质高等特点,采用废聚酯纺织品摩擦造粒的方法,压缩提高其密度;采用热风连续干燥工艺对摩擦料进行高效干燥;利用深槽螺杆解决因颗粒不匀导致的进料不稳定和环结阻料现象,同时减少熔体在螺杆中回流造成的粘度降解对聚酯熔体采用专用再生纺多级过滤技术进行过滤,滤去大颗粒杂质再进入立卧结合式的调质调粘系统,并在高真空条件下熔体自上到下形成膜帘,挥发出的低分子聚合物、增塑剂、染料等随真空从釜内逸出,熔体的纯度和粘度得到提高。调质调粘后的熔体经计量后纺出差别再生化纤,节约生产涤纶短纤维的大量石油资源,减少二氧化碳排放。2、关键技术(1)废聚酯纺织品摩擦造粒技术废聚酯纺织品因蓬松、勾连等特点对应用造成了一定的困难,通过废纺织品摩擦造粒技术的方式实现废聚酯纺织品的压缩,压缩后摩擦料的密度与常规切片的颗粒相接近。该过程通过控制废聚酯纺织品在摩擦料机器中的停留时间和数量以最大程度降低造粒环节造成的聚酯熔体特性粘度下降。(2)连续干燥技术摩擦料混合计量后,在热风的作用下通过送料管道后进入旋风分离器,在旋风分离器中热风与摩擦料分离,摩擦料落入带有保温的料斗中,在质量达到一定程度时,阀门自动开启重复上述循环。摩擦料在热风输送过程中与热风接触非常充分,使其干燥效率高于常规真空转鼓,且摩擦料经多次混合减少了原料间的差异性,有利于颜色和粘度的均一化。(3)深槽螺杆熔融技术常规螺杆设计是以聚酯切片为设计依据,鉴于切片形状规则、颗粒大小均匀的特点,常规螺杆的进料端相对较短、螺槽相对较浅,这种设计对颗粒大的摩擦料(体积为切片的10倍左右)极其不适合,用常规螺杆用于废聚酯纺织品加工的摩擦料纺丝,存在螺杆进料困难、环节阻料、回流现象严重等现象,加剧了摩擦料的降解,降低了纤维的可纺性。针对上述现象,通过加深进料段和压缩段的螺槽的深度和长度来提供高的进料压缩比,并通过在计量段设置引流槽以减少熔体在螺杆中的回流,有效地解决了螺杆的进料问题和粘度降解大的问题(4)多级过滤技术废聚酯纺织品原料来源复杂,经过分拣的废聚酯纺织品也难免含有棉纤维、氨纶、锦纶等非聚酯成分,相对PET瓶片和切片含杂量较高,且不易过滤,为此采用双级过滤加组件过滤的方式在上述三个环节中去除这些杂质,以此来提高熔体的洁净度和纤维的可纺性。图1液相调质调粘工艺示意图(5)液相调质调粘技术利用低分子物质除杂技术及改进的双级液相调质调粘装置,能效去除高温熔融过程中降解产生的低分子物质及染料中含有的增塑剂、紫外线吸收剂等低分子物质,同时使得熔体粘度得到提升。调质调粘后的熔体粘度与聚酯切片熔融后的粘度相似,便于不同类型纤维的生产加工。3、工艺流程废聚酯纺织品f造粒f干燥f熔融f初级过滤f调质调粘f二级过滤一计量一纺丝一上油一卷绕一初生纤维主要技术指标1、废聚酯纺织品加工摩擦料的特性粘度:0.54dl/g-0.60dl/g;2、干燥后摩擦料含水率:WlOOppm;3、螺杆熔融阶段粘度降:W6%;4、二级过滤器过滤精度:W45ym;5、真空除杂率:上0.15%;6、纺丝特性粘度:0.620dl/g-0.680dl/g;7、组件使用周期:〉48h;8、产品指标:膨松度V1:$13Ocm3/g;膨松度V2:$2Ocm3/g;疵点含量:WlOOOmg/IOOg;压缩弹性回复率:上58%。技术水平该技术于2012年...