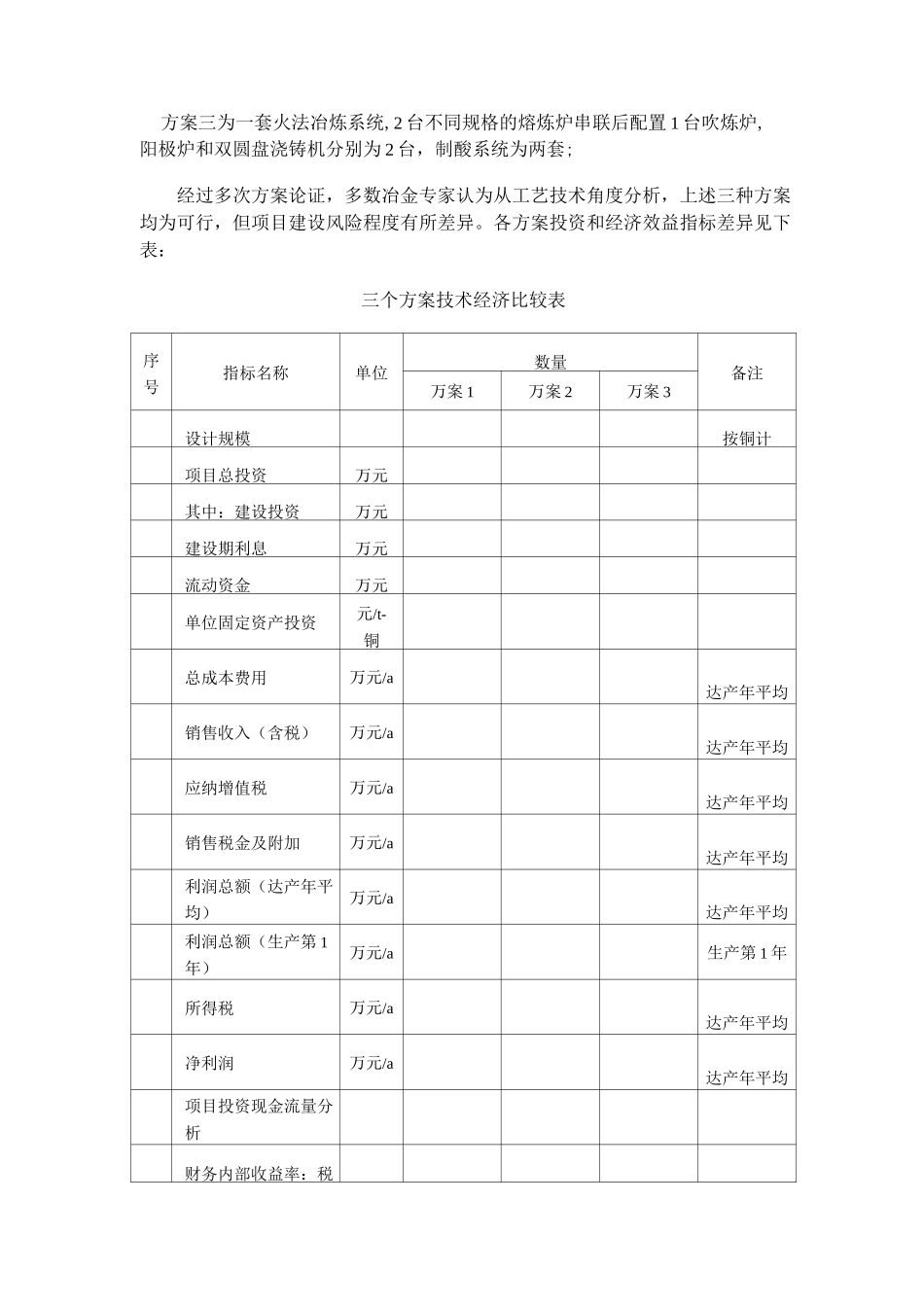

1.4.1粗炼工艺的选择围绕着环保和节能二个中心课题的研究,不同国家发展了许多各具特点的炼铜新工艺,并得到了工业应用,主要包括以下几种:1)闪速熔炼+闪速吹炼法(简称双闪工艺);2)三菱多枪顶吹熔炼+多枪顶吹连续吹炼(简称三菱工艺);3)金峰双侧吹熔池熔炼+云铜金峰连续吹炼工艺(简称金锋工艺);4)特尼恩特转炉熔炼+PS转炉吹炼工艺;5)单枪浸没式顶吹熔池熔炼+PS转炉吹炼工艺;6)白银双侧吹熔池熔炼+PS转炉吹炼工艺;7)底吹熔池熔炼+底吹吹炼工艺(简称双底吹工艺)。在上述七种铜冶炼工艺中,最具代表性、发展最快并且工业应用较多的是闪速熔炼、金峰双侧吹熔池熔炼法、富氧顶吹浸没熔池熔炼法(ISA/Ausmelt)。但目前单套装置生产能力达到40万吨以上规模且有成熟工业化应用的主要还是闪速熔炼工艺。闪速熔炼自1949年投入工业化生产后,迄今已有40多座工厂,占世界铜总产量的50%以上,中国目前有七台以上闪速熔炼在生产,单台产量已实际应用在20〜40万吨铜/年,闪速熔炼技术先进、成熟可靠,单炉处理能力大、炉寿长,环境保护及劳动条件好,但因为要设置精矿深度干燥装置、炉体需安装大量铜水套等原因,单套建设投资偏高,另外由于闪速熔炼冶金反应过程机理的原因,其杂质的综合脱除率较熔池熔炼会低。金峰工艺中的熔炼技术,是2008年由金峰铜业公司(占赤峰云铜35%的股份)开发成功并投入工业化生产的双侧吹熔池熔炼技术。在八年多的生产实践中,通过不断地改进和优化,该技术不但表现出了稳定的运行状态和良好的技经指标,而且在保持原有炉床面积的情况下,单炉铜产能已经由初始的万吨增加到了目前的近15万吨,提高了近100%;该技术正在应用于广西南国铜业铜冶炼项目一期工程(年产电铜30万吨),已进入施工图设计阶段。金峰工艺中的吹炼技术,是赤峰云铜有色金属有限公司与金峰冶金技术发展有限公司合作,于2014年10月研发成功,当年11月7日就应用于赤峰云铜工业化生产的最新粗铜连续吹炼技术。该技术经过两年多时间在生产实践中的不断完善和提升,目前已完全成熟;该技术不但能够连续稳定运行,而且除了炉寿命(现已达到一年)需要进一步验证以外,其他所有的生产工艺技术指标都已趋于稳定且非常先进;针对本项目,采用金峰工艺与双闪工艺相比确实有以下明显的优势:(1)金峰工艺是本企业自主开发的工艺流程,有多年的生产经验,工艺成熟可靠、各项技术经济指标先进,投产后快速达产达标有保障。(2)本项目处于高寒地区,冬季有半年存在冻矿原料,对于熔池熔炼,冻矿简单破碎就可以入炉,但是闪速熔炼对原料要求比较高,冻矿处理流程更复杂。因此由于金峰工艺原料预处理简单,更适合地区特性。()本项目处理一定量的地方杂矿,熔池熔炼脱杂率相对较高,本项目设置了烟尘回收装置,多元素综合利用有利于提升经济效益。()金峰工艺熔炼铁硅比高,赤峰云铜尾渣选铁工艺已生产多年,副产品铁矿砂对项目效益有一定贡献。()吹炼工序直接吹炼熔融态白冰铜,充分利用熔融态白冰铜潜热,吹炼过程中所需富氧空气浓度低,节省制氧电耗,而且可以将电解残极返回到吹炼工序,利用吹炼过程中的富余热量进行融化处理,不需要单独建设窑炉和消耗燃料来融化残极,投资省、综合能耗低。()由于熔炼和吹炼烟尘率均很低,所以烟道及锅炉粘结轻,火法冶炼生产连续稳定性好、烟气余热利用率高。金峰工艺经过两年多时间的不断完善和提升,不但取得了优良的工艺技术指标,同时还显现出该工艺的生产能力具有很大的提升空间;金峰熔炼和吹炼均可以通过增加炉床面积来提高产能。金峰熔炼炉的结构可以在现有基础上通过加长炉体、增加下料口数和风嘴数进而提高其熔炼能力。金峰连续吹炼炉通过增加床面积、增加喷枪根数也可提高吹炼产能;由于金峰工艺毕竟还没有40万吨以上的生产实践,而仅有30万吨的应用案例(南国铜业一期工程),业主和业主股东方面要求本可研围绕火法冶炼系统的建设方案进行以下三种工艺方案的对比:方案一为两套完全独立的熔炼、吹炼、制酸系统,每套系统有1台熔炼炉、1台吹炼炉、2台阳极炉和1台双圆盘浇铸机;方案二为一套火法冶炼系统,熔炼、吹炼分别为1台炉,...