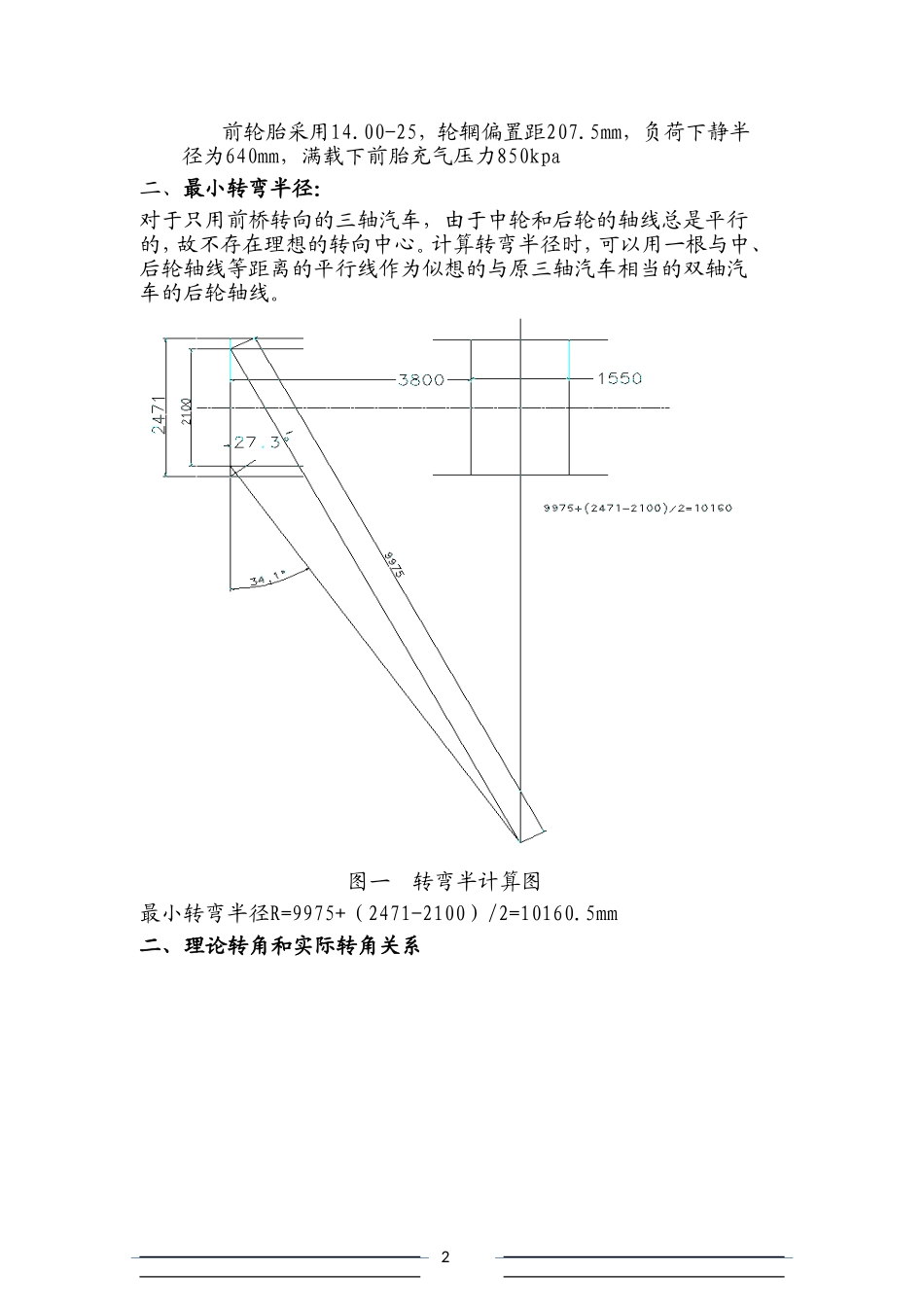

矿用自卸车转向设计计算说明书设计:陈琼校核:审核:批准:2012.01.04目录一、转向系统相关参数………………………………………2二、最小转弯半径计算………………………………………3三、理论转角和实际转角关系………………………………4四、转向阻力矩计算…………………………………………5五、转向机的选择计算………………………………………5六、转向动力缸的选择计算…………………………………8七、转向油泵的匹配计算……………………………………91、转向机理论流量计算2、动力缸理论流量计算3、油泵排量计算4、油泵的选择八、转向升缩轴升缩量计算…………………………………13九、动力缸行程计算………………………………………14十、转向系的运动校核………………………………………17设计原则本车转向系统的设计应使得整车具有良好的操纵稳定性,转向轻便性,并使得上述性能达到国外同类车型的先进水平,保证车辆行驶安全性。一、转向系统相关参数表一整车参数轴距L(mm)3800+1550/2主销距K(mm)2100满载前轴荷(前桥最大负荷)(kg)16000方向盘外直径(mm)480方向盘使用圈数6.14内轮最大转角β(deg)38外轮最大转角α(deg)27.3主销偏置距C(mm)57四轮定位参数主销内倾角(°)5主销后倾角(°)3°7`车轮外倾角(°)1前轮前束(mm)1.5±1.51前轮胎采用14.00-25,轮辋偏置距207.5mm,负荷下静半径为640mm,满载下前胎充气压力850kpa二、最小转弯半径:对于只用前桥转向的三轴汽车,由于中轮和后轮的轴线总是平行的,故不存在理想的转向中心。计算转弯半径时,可以用一根与中、后轮轴线等距离的平行线作为似想的与原三轴汽车相当的双轴汽车的后轮轴线。图一转弯半计算图最小转弯半径R=9975+(2471-2100)/2=10160.5mm二、理论转角和实际转角关系2图2内外轮实际转角关系图3图3内外轮理论转角关系图根据图2和图3得出表二数据表二外轮转角(°)051015202527.3阿克曼理论内轮转角(°)05.110.616.422.830.734.1实际内轮转角(°)04.910.91723.629.833.4误差(°)00.20.30.60.80.90.7由上图可见在外轮转角在0°—27.3°范围内,实际转角关系与阿克曼转角关系较接近,与阿克曼理论值差值在2°以内,转向桥梯形臂符合设计要求。四、转向力计算1.转向阻力矩计算4转向时驾驶员作用到转向盘上的手力与转向轮在地面上回转时产生的转向阻力矩有关。影响转向阻力矩的主要因素有转向轴的负荷、轮胎与地面之间的滑动摩擦系数和轮胎气压。计算公式如下:Mr=f·(G13/P)1/2/3其中:Mr——在沥青或混凝土路面上的原地转向阻力矩,N.m;f——轮胎与地面间的滑动摩擦系数,取0.7;G1——转向轴负荷,N;P——轮胎气压,Mpa;因此:Mr=0.7×[(16000×9.8)3/0.85]1/2/3=15714N.m2.作用在转向盘上的手力用下式计算:Fh=Mr·Δβk/(Δф·R·η)其中:Fh——作用在转向盘上的手力,N;R——转向盘半径,mm;R=480/2=240mm;η——转向系正效率,转向系的正效率一般在0.67~0.85,此处取η=0.8;Δβk——转向节转角增量;(见图一)Δф——对应Δβk的转向盘转角增量;图4、转向节与转向摇臂的转角关系因此,在没有助力转向的情况下,原地转向所需的方向盘手力:5Fh=Mr·Δβk/(Δф·R·η)=15714×103(27.3+33.4)/[(38.3+37.7)×23.27×240×0.8]=2809(N)2809已超出人体承受极限,需要加设动力转向装置。3.转向系总传动比计算:在转向盘全行程中,转向器传动比为23.27(见表3),则转向系总传动比为:i=(38.3+37.7)×23.27/(27.3+33.4)=29.14五、转向器的计算所选转向机需满足前桥最大负荷要求。表三转向器参数角传动比23.27最高使用压力17MPa方向盘总圈数6.14输出轴转角±47.5°活塞行程±40mm活塞线传动比50mm/rad转向机正效率90%转向机缸径φ120mm适用最大前桥负荷9950kg最大输出扭矩(效率90%)8743N.m匹配流量18-25L/min使用温度-40°C—130°C自重55kg按照下式计算转向系理论输出力矩:在原地助力转向的情况下,原地阻力矩主要靠液压油压力提供,同时方向盘输入力矩也起部分作用,考虑发动机怠速时动力泵的输出压力,按动力转向器的最大压力计算,即:M=M1+Mmax6M—...