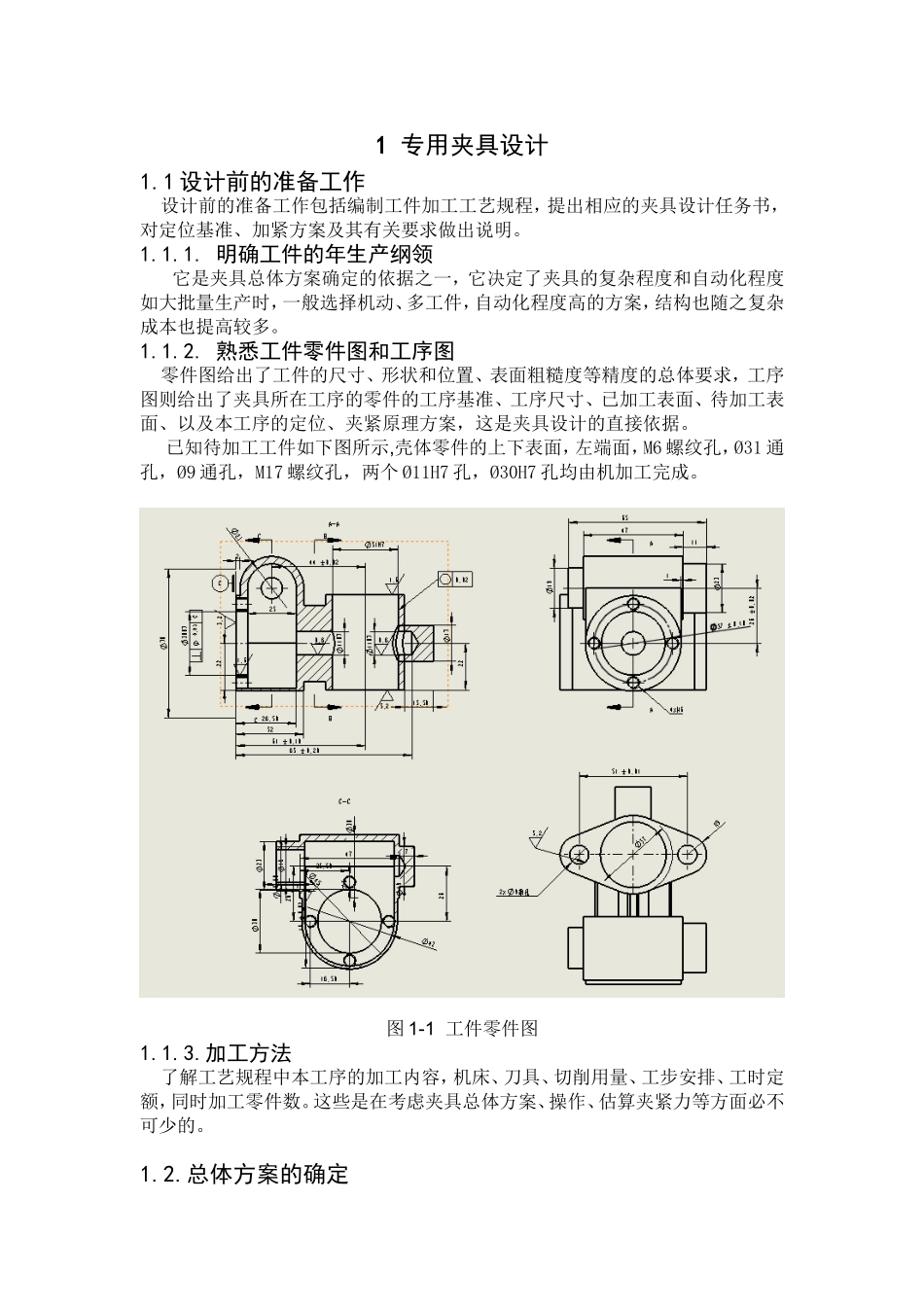

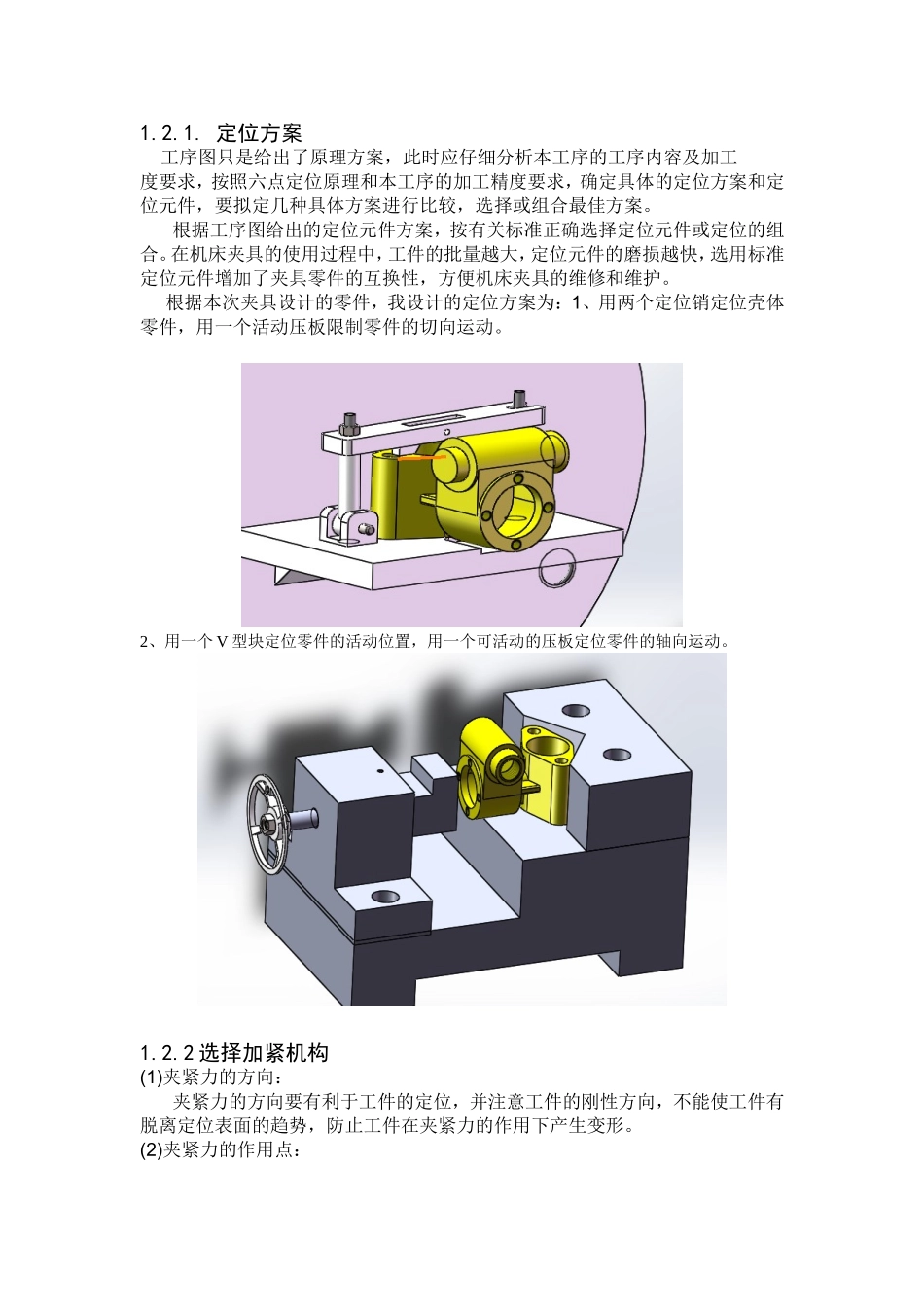

1专用夹具设计1.1设计前的准备工作设计前的准备工作包括编制工件加工工艺规程,提出相应的夹具设计任务书,对定位基准、加紧方案及其有关要求做出说明。1.1.1.明确工件的年生产纲领它是夹具总体方案确定的依据之一,它决定了夹具的复杂程度和自动化程度如大批量生产时,一般选择机动、多工件,自动化程度高的方案,结构也随之复杂成本也提高较多。1.1.2.熟悉工件零件图和工序图零件图给出了工件的尺寸、形状和位置、表面粗糙度等精度的总体要求,工序图则给出了夹具所在工序的零件的工序基准、工序尺寸、已加工表面、待加工表面、以及本工序的定位、夹紧原理方案,这是夹具设计的直接依据。已知待加工工件如下图所示,壳体零件的上下表面,左端面,M6螺纹孔,Ø31通孔,Ø9通孔,M17螺纹孔,两个Ø11H7孔,Ø30H7孔均由机加工完成。图1-1工件零件图1.1.3.加工方法了解工艺规程中本工序的加工内容,机床、刀具、切削用量、工步安排、工时定额,同时加工零件数。这些是在考虑夹具总体方案、操作、估算夹紧力等方面必不可少的。1.2.总体方案的确定1.2.1.定位方案工序图只是给出了原理方案,此时应仔细分析本工序的工序内容及加工度要求,按照六点定位原理和本工序的加工精度要求,确定具体的定位方案和定位元件,要拟定几种具体方案进行比较,选择或组合最佳方案。根据工序图给出的定位元件方案,按有关标准正确选择定位元件或定位的组合。在机床夹具的使用过程中,工件的批量越大,定位元件的磨损越快,选用标准定位元件增加了夹具零件的互换性,方便机床夹具的维修和维护。根据本次夹具设计的零件,我设计的定位方案为:1、用两个定位销定位壳体零件,用一个活动压板限制零件的切向运动。2、用一个V型块定位零件的活动位置,用一个可活动的压板定位零件的轴向运动。1.2.2选择加紧机构(1)夹紧力的方向:夹紧力的方向要有利于工件的定位,并注意工件的刚性方向,不能使工件有脱离定位表面的趋势,防止工件在夹紧力的作用下产生变形。(2)夹紧力的作用点:夹紧力的作用点应选择在定位元件支承点的作用范围内,以及工作刚度高的位置。确保工件定位准确、不变形。(3)选择夹紧机构:在确定夹紧力的方向、作用点的同时,要确定相应的夹紧机构。确定夹紧机构要注意以下几方面的问题:①安全性夹紧机构应具备足够的强度和夹紧力,以防止意外伤害夹具操作人员。②手动夹具夹紧机构的操作力不应过大,以减轻操作人员的劳动强度。③夹紧机构的行程不宜过长,以提高夹具的工作效率。④手动夹紧机构应操作灵活、方便。车夹具:图1-3定位及夹紧示意图1.2.4.夹具体用来安装和固定定位元件,夹紧机构的实体。具体大小根据整个机构的大小而调整,要保证机构的稳定,水平,所以形位公差会有严格的要求。图1-6夹具体零件图1.3.绘制夹具装配图1.3.1.制图比例1:1按照要求,夹具的绘图比例定位1:1,方便工人师傅阅读图纸。1.3.2.定位、夹紧、导向,夹具体画出定位元件和导向元件,按夹紧状态画出夹紧元件或机构,必要时可用双点划线画出松开位置时的夹紧元件的轮廓,画出夹具体,其他元件或机构,以及上述各元件与夹具体的联结,使夹具形成一体,标注必要的尺寸,配合和技术条件。对零件编号,填写标题栏和零件明细表。其中还要在定位,导向完成后进行定位精度验算,在夹紧机构完成后进行夹紧力的验算,以及重要的受力元件或机构的强度、刚度验算。装配图:图1-7夹具装配图2夹具装配图上应标注的尺寸和技术条件2.1夹具装配图上应标注的尺寸。(1)夹具的外形尺寸,所设计夹具的最大长、宽、高尺寸为340x340x153。(2)夹具在机床上安装精度的尺寸,即夹具安装基面与机床相应配合表面之间的位置尺寸。(3)影响对刀精度的尺寸,即刀具与对刀元件之间的尺寸(4)夹具中所有有配合关系的元件间应标注尺寸和配合种类。(5)各定位元件之间,定位元件与导向元件之间,各导向元件之间应标注装配后的位置尺寸和形位公差。2.2夹具装配图上应标注技术条件。(1)定位元件的定位面间相互位置精度。(2)定位元件的定位表面与夹具安装基面的位置精度。(3)定位表面与导向元件间的位置精度。(4)导向元件工作面间的位置精度。(5)对零件编...