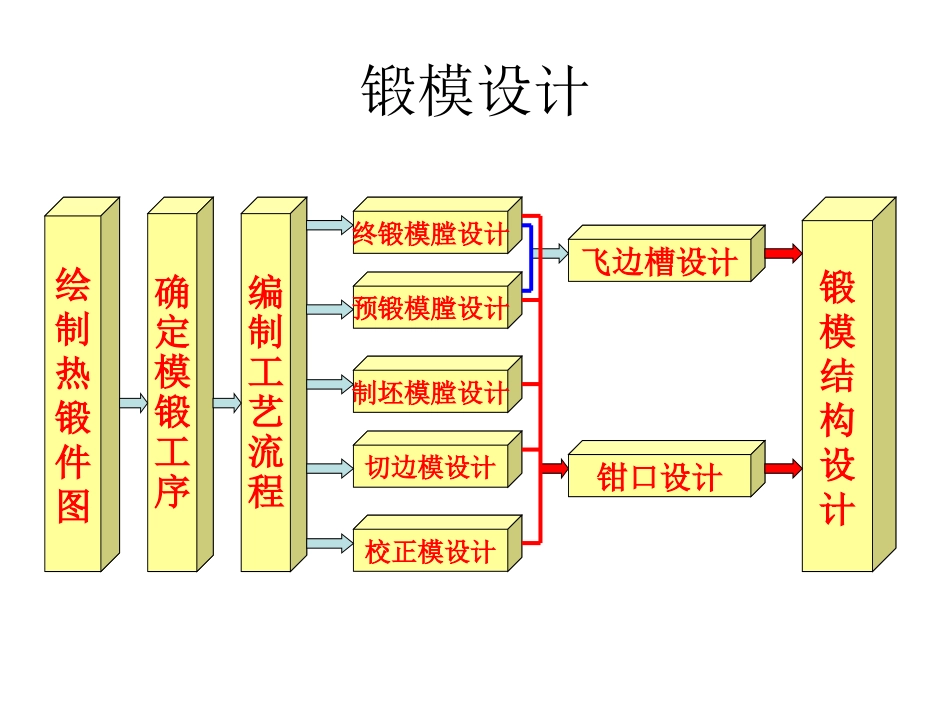

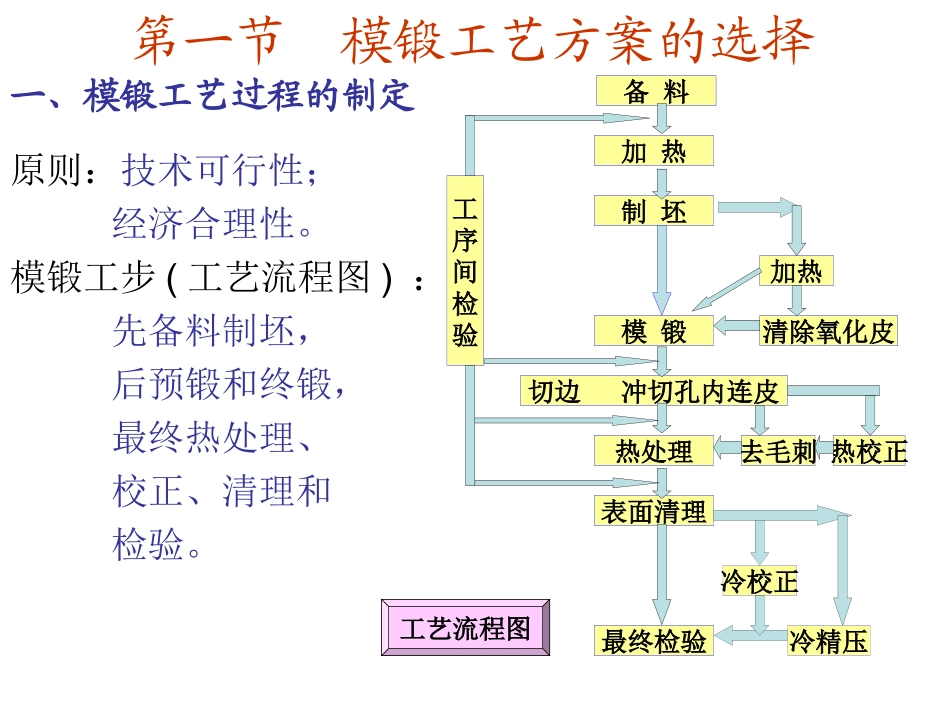

锻模设计绘制热锻件图校正模设计终锻模膛设计预锻模膛设计飞边槽设计钳口设计锻模结构设计切边模设计制坯模膛设计确定模锻工序编制工艺流程第一节模锻工艺方案的选择原则:技术可行性;经济合理性。模锻工步(工艺流程图):先备料制坯,后预锻和终锻,最终热处理、校正、清理和检验。备料加热制坯加热模锻切边冲切孔内连皮热处理表面清理最终检验冷精压冷校正工序间检验清除氧化皮去毛刺热校正一、模锻工艺过程的制定工艺流程图模锻工艺与锻模设计内容1、产品工艺分析;2、绘制模锻件图(冷锻件图);3、确定模锻工序;4、编制工艺流程;5、填写工艺卡;6、锻模设计(据热锻件图)。120MN热模锻压力机锻造生产线(前轴)下料1250T剪床加热(1240℃)感应加热炉辊锻制坯(二道)930ø辊锻机模锻成形(弯、预、终)120MN热模锻压力机切边1250T压床校正压平1600T液压机热处理调质清理酸洗校正100T液压机前轴是汽车中最重最大的锻件,原采用合金调质钢,经淬火、高温回火处理,每吨前梁热处理加热耗电达600KWh。采用低碳低合金空冷贝氏体钢,锻后无需热处理。5二、模锻方法单件模锻:一个坯料锻一件,一般用于较大锻件的锻造。调头模锻:锻制锻件重2~3kg,长度<350mm。一模多件:一锻模内一次2~3锻件,重量<0.5kg、长度<80mm一模多件调头模锻多件合锻第二节模锻模膛设计一开式模锻的变形特征开式模锻:在锻件周围形成横向飞边的模锻;闭式模锻:在锻件周围不形成横向飞边仅形成小的纵向飞边的模锻第Ⅰ阶段(镦粗)毛坯上端面同上模膛表面接触~毛坯被镦粗至鼓形侧面同模膛侧壁接触。变形金属处于较弱的三向压应力,F较小。第Ⅱ阶段(形成飞边)金属流向模膛深处,又沿垂直于作用力方向流向飞边槽,形成少许飞边。变形抗力明显增大,模膛内的金属处于较强的三向压应力状态。第Ⅲ阶段(充满型槽)金属继续流向模膛深处和圆角处,直到整个模膛完全充满。金属受三向压应力状态,变形抗力急剧增大。第Ⅳ阶段(打靠合模)继续压缩至上下模接触即打靠。变形仅发生在分模面附近的区域内,处于最强的三向压应力状态,变形抗力也最大。此阶段的压下量小于2mm,它消耗的能量却占总能量的30%~50%。1、模膛尺寸计算热锻件图依据冷锻件图绘制。热锻件图上尺寸比冷锻件图中尺寸加大一个收缩率,即%)1(lL二、终锻模膛设计式中:δ—终锻温度下的合金收缩率。钢为1.2%~1.5%。从分模面起始标注模膛高度尺寸。终锻预锻模2、飞边槽设计一般只有终锻模膛设计有飞边槽。一些复杂锻件,预锻模膛也采用飞边槽。开式模锻中的终锻模膛由模膛本部和飞边槽两部分组成。1)飞边槽作用Ⅰ产生足够大的横向阻力,促使模膛充满。热模锻压力机上模膛内横向阻力不太大。Ⅱ容纳坯料上的多余金属,起补偿与调节作用。Ⅲ对锤类设备还有缓冲作用。2)飞边槽结构形式与尺寸3、钳口设计主要为终锻模膛和预锻模膛沿分模面上下局部加工装配成的特制凹腔,作为钳夹操作空间。形式Ⅰ使用广泛,桥部与坯料接触时间短,能减轻桥部磨损。形式Ⅱ用于高度方向形状不对称锻件。可简化切边冲头形状。形式Ⅲ用于形状复杂,坯料体积不易计算准确的锻件。三、预锻模膛设计(终锻模膛尺寸相应增、减)1、模膛的宽与高若终锻时以镦粗为主,预锻模膛的高度应比终锻模膛大2~5mm,宽度应小1~2mm。一般不设飞边槽。预锻模膛的横截面积F预应比终锻模膛相应处截面积F终大1%~3%,或按下式计算:F预=F终+(0.2~1)F飞若经预锻的毛坯在终锻模膛中是以压入方式成形,则预锻模膛的高度尺寸应略小于终锻模膛高度尺寸,即h’=(0.8~0.9)h。若高宽比h/b较大,取小的系数,反之,取大的系数。2、模锻斜度预锻、终锻模膛的斜度相同。3、圆角半径:(C=2~5mm;模深大,取上限)4、带枝芽的锻件,预锻模膛的枝芽形状可简化枝芽连接处的圆角半径适当增大,必要时在分模面上增设阻尼沟,以增大金属流向飞边的阻力.cRR5、叉形锻件的预锻模膛设计叉间距离不大时,必须在预锻模膛中使用劈料台。依靠劈料台把金属挤向两侧,流入叉部模膛内。一般情况下采用图中a型;当α>45°,叉部较窄时,可使用b型,有关尺寸如下:A=0.25B8<A<30;h=(0.4~0.7)H...