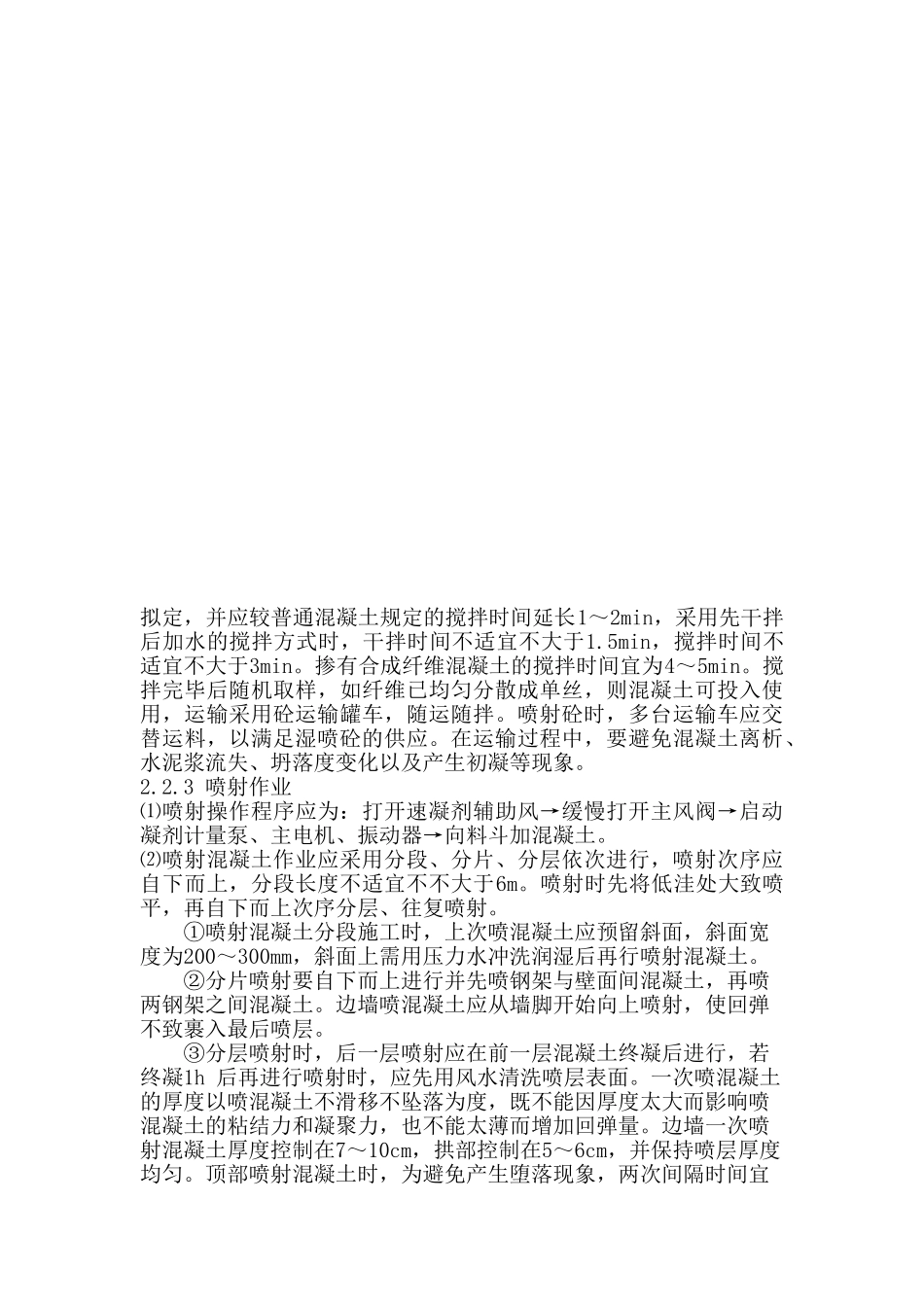

喷射混凝土施工工艺设计1、目的明确隧道喷射混凝土施工作业的工艺流程、操作要点和对应的工艺原则,指导、规范隧道喷射混凝土施工作业。2、工艺流程及技术规定2.1喷射混凝土设计隧道早期支护喷射混凝土设计厚度25、27cm,设计强度等级为C25,拱部、边墙为早强喷射纤维混凝土,隧底为普通喷射混凝土,喷射混凝土配合比的设计应满足:强度符合设计规定、2.2喷射混凝土施工隧道早期支护喷射混凝土采用湿喷工艺。喷射混凝土在洞外拌和站集中拌和,由混凝土搅拌运输车运至洞内,采用成都岩峰TK-500(该产品获国家科技进步三等奖)型砼湿喷机湿喷机喷射作业。在隧道开挖完毕后,先喷射4cm厚混凝土封闭岩面,然后打设锚杆、架立钢架、挂钢筋网,对初喷岩面进行清理后复喷至设计厚度。施工工艺见图1。2.2.1喷射前准备⑴检查机具设备和风、水、电等管线路,湿喷机就位,并试运转。①空压机满足喷射机工作风压和耗风量的规定;压风进入喷射机前必须进行油水分离;②输料管应能承受0.8MPa以上的压力,并应有良好的耐磨性能;③确保作业区内含有良好通风和照明条件。④喷射作业的环境温度不得低于5℃。⑤大面积潮湿的岩面宜采用粘结性强的混凝土,如添加外加剂、碳塑纤维以改善混凝土的性能。2.2.2混凝土搅拌、运输湿喷砼搅拌采用自动计量强制式搅拌机,施工配料应严格按配合比进行操作,速凝剂在喷射机喂料时加入。碳塑纤维混凝土的搅拌工艺应确保纤维在拌合物中分散均匀,不产生结团。图1喷射混凝土施工工艺框图喷射混凝土配合比选定检查开挖面尺寸,去除浮碴,清理受喷面施工机具就位喷射混合料拌合加入碳塑纤维喷射混合料运输初喷混凝土4㎝施作锚杆、钢架、挂钢筋网去除初喷面粉尘复喷至设计厚度清理施工机具加入速凝剂拟定,并应较普通混凝土规定的搅拌时间延长1~2min,采用先干拌后加水的搅拌方式时,干拌时间不适宜不大于1.5min,搅拌时间不适宜不大于3min。掺有合成纤维混凝土的搅拌时间宜为4~5min。搅拌完毕后随机取样,如纤维已均匀分散成单丝,则混凝土可投入使用,运输采用砼运输罐车,随运随拌。喷射砼时,多台运输车应交替运料,以满足湿喷砼的供应。在运输过程中,要避免混凝土离析、水泥浆流失、坍落度变化以及产生初凝等现象。2.2.3喷射作业⑴喷射操作程序应为:打开速凝剂辅助风→缓慢打开主风阀→启动凝剂计量泵、主电机、振动器→向料斗加混凝土。⑵喷射混凝土作业应采用分段、分片、分层依次进行,喷射次序应自下而上,分段长度不适宜不不大于6m。喷射时先将低洼处大致喷平,再自下而上次序分层、往复喷射。①喷射混凝土分段施工时,上次喷混凝土应预留斜面,斜面宽度为200~300mm,斜面上需用压力水冲洗润湿后再行喷射混凝土。②分片喷射要自下而上进行并先喷钢架与壁面间混凝土,再喷两钢架之间混凝土。边墙喷混凝土应从墙脚开始向上喷射,使回弹不致裹入最后喷层。③分层喷射时,后一层喷射应在前一层混凝土终凝后进行,若终凝1h后再进行喷射时,应先用风水清洗喷层表面。一次喷混凝土的厚度以喷混凝土不滑移不坠落为度,既不能因厚度太大而影响喷混凝土的粘结力和凝聚力,也不能太薄而增加回弹量。边墙一次喷射混凝土厚度控制在7~10cm,拱部控制在5~6cm,并保持喷层厚度均匀。顶部喷射混凝土时,为避免产生堕落现象,两次间隔时间宜为2~4h。⑶喷射速度要适宜,以利于混凝土的压实。风压过大,喷射速度增大,回弹增加;风压过小,喷射速度过小,压实力小,影响喷混凝土强度。因此在开机后要注意观察风压,起始风压达成0.5MPa后,才干开始操作,并据喷嘴出料状况调节风压。普通工作风压:边墙0.3~0.5MPa,拱部0.4~0.65MPa。黄土隧道喷射混凝土时喷射机的压力普通不适宜不不大于0.2MPa。⑷喷射时使喷嘴与受喷面间保持适宜距离,喷射角度尽可靠近90以使获得最大压实和最小回弹。喷嘴与受喷面间距宜为1.5~2.0m;喷嘴应持续、缓慢作横向环行移动,一圈压半圈,喷射手所画的环形圈,横向40~60cm,高15~20cm;若受喷面被钢架、钢筋网覆盖时,可将喷嘴稍加偏斜,但不适宜不大于70°。如果喷嘴与受喷面的角太小,会形成混凝土物料在受喷面上的滚动,产生出凹凸不平的...