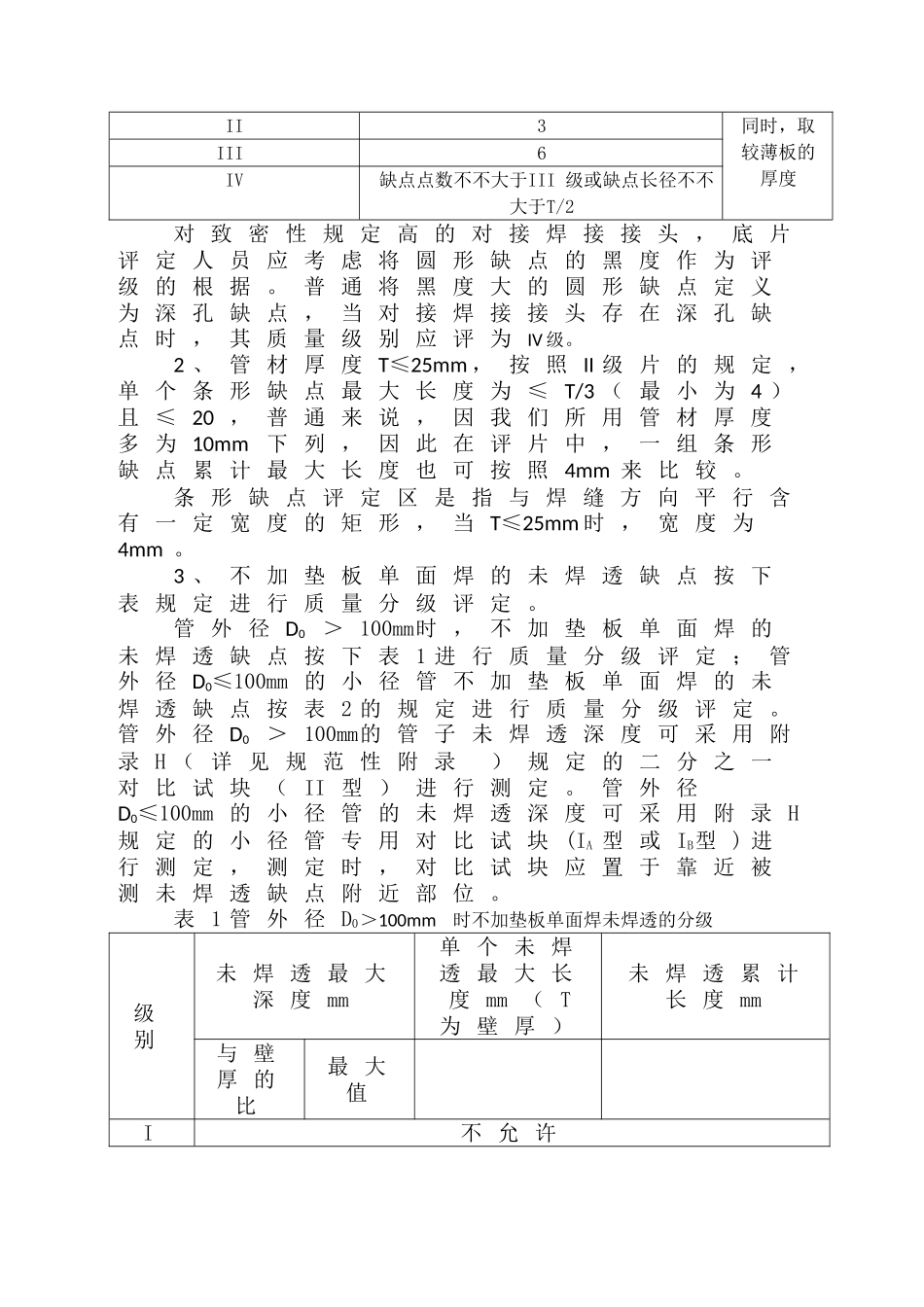

城乡天然气钢管无损检测拍片数量一、无损检测质量等级根据国家发展改革委员会颁布的《承压设备无损检测》JB/T4730.2-第六条“承压设备管子及压力管道熔化焊环向对接焊接接头射线检测质量分级”规定,厚度T≥2mm的碳素钢、低合金钢、奥氏体不锈钢、镍及镍合金、铜及铜合金制承压设备管子及压力管道的熔化焊环向对接焊接接头射线检测的质量分级。根据对接接头中存在的缺点性质、数量和密集程度,其质量等级可划分为:I、II、III、IV级。I级对接焊接接头内不允许存在裂纹、未融合、未焊透、条形缺点、根部内凹、根部咬边。II级和III级对接焊接接头内不允许存在裂纹、未融合、双面焊以及加垫板单面焊中的未焊透。对接焊接接头中缺点超出III级者为IV级。当各类缺点评定的质量级别不同时,以质量最差的级别作为对接焊接接头的质量级别。二、等级评判根据综合集团所用管材厚度普通不超出25mm;因此评定区间为10mm*10mm;1、圆形缺点点数按下表换算:圆形缺点点数换算表缺点长径,mm≤1>1~2>2~3>3~4>4~6>6~8>8缺点点数1234101525各级别允许的圆形缺点点数评定区10mm*10mm备注母材公称厚度T≤10mm当母材公称厚度不I1同时,取较薄板的厚度II3III6IV缺点点数不不大于III级或缺点长径不不大于T/2对致密性规定高的对接焊接接头,底片评定人员应考虑将圆形缺点的黑度作为评级的根据。普通将黑度大的圆形缺点定义为深孔缺点,当对接焊接接头存在深孔缺点时,其质量级别应评为IV级。2、管材厚度T≤25mm,按照II级片的规定,单个条形缺点最大长度为≤T/3(最小为4)且≤20,普通来说,因我们所用管材厚度多为10mm下列,因此在评片中,一组条形缺点累计最大长度也可按照4mm来比较。条形缺点评定区是指与焊缝方向平行含有一定宽度的矩形,当T≤25mm时,宽度为4mm。3、不加垫板单面焊的未焊透缺点按下表规定进行质量分级评定。管外径D0>100mm时,不加垫板单面焊的未焊透缺点按下表1进行质量分级评定;管外径D0≤100mm的小径管不加垫板单面焊的未焊透缺点按表2的规定进行质量分级评定。管外径D0>100mm的管子未焊透深度可采用附录H(详见规范性附录)规定的二分之一对比试块(II型)进行测定。管外径D0≤100mm的小径管的未焊透深度可采用附录H规定的小径管专用对比试块(IA型或IB型)进行测定,测定时,对比试块应置于靠近被测未焊透缺点附近部位。表1管外径D0>100mm时不加垫板单面焊未焊透的分级级别未焊透最大深度mm单个未焊透最大长度mm(T为壁厚)未焊透累计长度mm与壁厚的比最大值I不允许II≤10%≤1.0≤T/3(最小可为4)H≤20在任意6T长度区内应不不不大于T(最小可为4),且任意300长度范畴内总长度不不不大于30III≤15%≤1.5≤2T/3(最小可为6)H≤30在任意3T长度内应不不不大于T(最小可为6),且任意300长度范畴总长度不不不大于40IV不不大于III级者注:对断续未焊透,以未焊透本身的长度累计计算总长度。表1管外径D0≤100mm(小径管)时不加垫板单面焊未焊透的分级级别未焊透最大深度mm未焊透总长度与焊缝总长度的比与壁厚的比最大值I不允许II≤10%≤1.0≤10%III≤15%≤1.5≤15%IV不不大于III级者注:对断续未焊透,以未焊透本身的长度累计计算总长度。4、根部内凹和根部咬边的分级评定详见规范6.1.8,本文不再赘述。5、综合评级在条形缺点评定区内同时存在多个缺点时,应进行综合评级。对各类缺点分别评定级别,取质量级别最低的级别作为综合评级的级别;当各类缺点的级别相似时,则减少一级作为评级的级别。三、多个规格管材拍片数量计算原则:1、小径管环向对接接头的透照次数。小径管指直径D0≤100mm的钢管。小径管环向对接焊接接头100%检测的透照次数;采用倾斜透照椭圆成像时,当T/D0≤0.12时,相隔90o透照2次,当T/D0>0.12时,相隔120o或60o透照3次。垂直透照重叠成像时,普通应相隔120o或60o透照3次。根据以上公式,我们能够计算惯用规格的T/D0值和需要的拍片次数,见下表:规格φ22*3.5φ32*3.5φ32*4φ34*4φ38*3.5φ42*3.5φ89*4.5T/D00.1590.1090.1250.120.090.080.05理论拍片数量3张2张3张2张2张2张2张从上表中能够看出,现在燃气用的管道壁厚T不超出10mm,在D0≤100mm,...