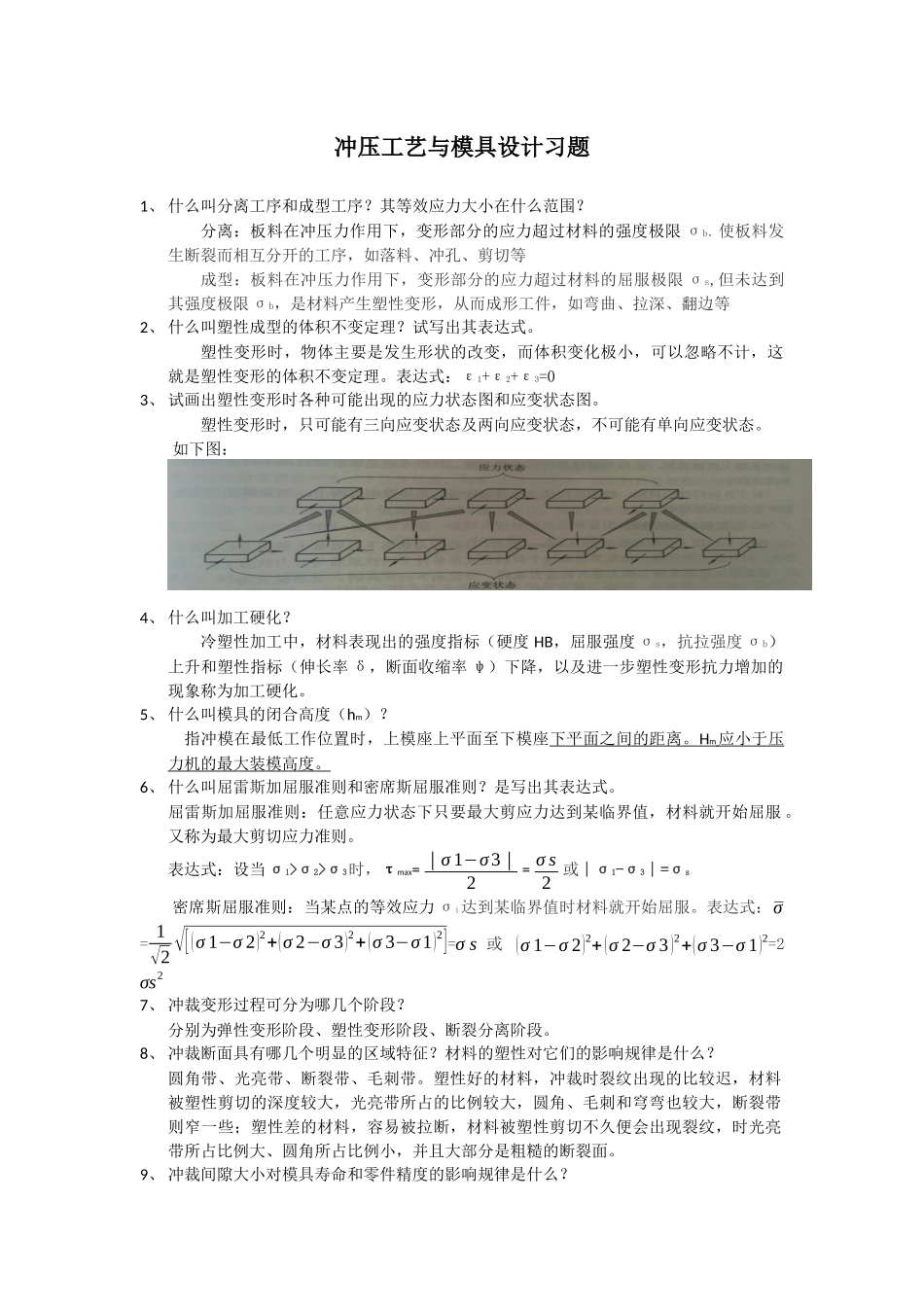

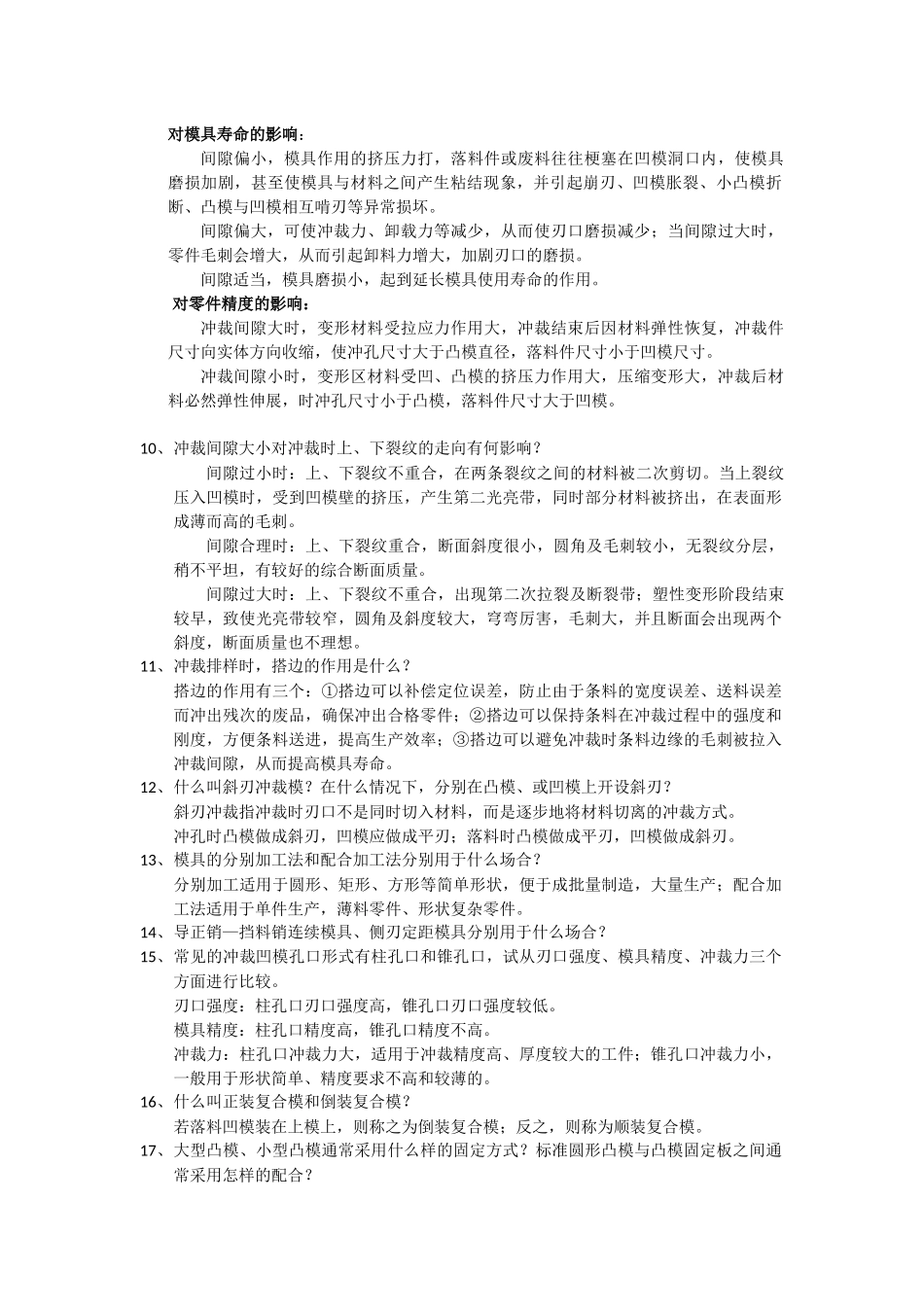

冲压工艺与模具设计习题1、什么叫分离工序和成型工序?其等效应力大小在什么范围?分离:板料在冲压力作用下,变形部分的应力超过材料的强度极限σb,使板料发生断裂而相互分开的工序,如落料、冲孔、剪切等成型:板料在冲压力作用下,变形部分的应力超过材料的屈服极限σs,但未达到其强度极限σb,是材料产生塑性变形,从而成形工件,如弯曲、拉深、翻边等2、什么叫塑性成型的体积不变定理?试写出其表达式。塑性变形时,物体主要是发生形状的改变,而体积变化极小,可以忽略不计,这就是塑性变形的体积不变定理。表达式:ε1+ε2+ε3=03、试画出塑性变形时各种可能出现的应力状态图和应变状态图。塑性变形时,只可能有三向应变状态及两向应变状态,不可能有单向应变状态。如下图:4、什么叫加工硬化?冷塑性加工中,材料表现出的强度指标(硬度HB,屈服强度σs,抗拉强度σb)上升和塑性指标(伸长率δ,断面收缩率ψ)下降,以及进一步塑性变形抗力增加的现象称为加工硬化。5、什么叫模具的闭合高度(hm)?指冲模在最低工作位置时,上模座上平面至下模座下平面之间的距离。Hm应小于压力机的最大装模高度。6、什么叫屈雷斯加屈服准则和密席斯屈服准则?是写出其表达式。屈雷斯加屈服准则:任意应力状态下只要最大剪应力达到某临界值,材料就开始屈服。又称为最大剪切应力准则。表达式:设当σ1>σ2>σ3时,τmax=∣σ1−σ3∣2=σs2或∣σ1-σ3∣=σs密席斯屈服准则:当某点的等效应力σi达到某临界值时材料就开始屈服。表达式:σ=1√2√[(σ1−σ2)2+(σ2−σ3)2+(σ3−σ1)2]=σs或(σ1−σ2)2+(σ2−σ3)2+(σ3−σ1)2=2σs27、冲裁变形过程可分为哪几个阶段?分别为弹性变形阶段、塑性变形阶段、断裂分离阶段。8、冲裁断面具有哪几个明显的区域特征?材料的塑性对它们的影响规律是什么?圆角带、光亮带、断裂带、毛刺带。塑性好的材料,冲裁时裂纹出现的比较迟,材料被塑性剪切的深度较大,光亮带所占的比例较大,圆角、毛刺和穹弯也较大,断裂带则窄一些;塑性差的材料,容易被拉断,材料被塑性剪切不久便会出现裂纹,时光亮带所占比例大、圆角所占比例小,并且大部分是粗糙的断裂面。9、冲裁间隙大小对模具寿命和零件精度的影响规律是什么?对模具寿命的影响:间隙偏小,模具作用的挤压力打,落料件或废料往往梗塞在凹模洞口内,使模具磨损加剧,甚至使模具与材料之间产生粘结现象,并引起崩刃、凹模胀裂、小凸模折断、凸模与凹模相互啃刃等异常损坏。间隙偏大,可使冲裁力、卸载力等减少,从而使刃口磨损减少;当间隙过大时,零件毛刺会增大,从而引起卸料力增大,加剧刃口的磨损。间隙适当,模具磨损小,起到延长模具使用寿命的作用。对零件精度的影响:冲裁间隙大时,变形材料受拉应力作用大,冲裁结束后因材料弹性恢复,冲裁件尺寸向实体方向收缩,使冲孔尺寸大于凸模直径,落料件尺寸小于凹模尺寸。冲裁间隙小时,变形区材料受凹、凸模的挤压力作用大,压缩变形大,冲裁后材料必然弹性伸展,时冲孔尺寸小于凸模,落料件尺寸大于凹模。10、冲裁间隙大小对冲裁时上、下裂纹的走向有何影响?间隙过小时:上、下裂纹不重合,在两条裂纹之间的材料被二次剪切。当上裂纹压入凹模时,受到凹模壁的挤压,产生第二光亮带,同时部分材料被挤出,在表面形成薄而高的毛刺。间隙合理时:上、下裂纹重合,断面斜度很小,圆角及毛刺较小,无裂纹分层,稍不平坦,有较好的综合断面质量。间隙过大时:上、下裂纹不重合,出现第二次拉裂及断裂带;塑性变形阶段结束较早,致使光亮带较窄,圆角及斜度较大,穹弯厉害,毛刺大,并且断面会出现两个斜度,断面质量也不理想。11、冲裁排样时,搭边的作用是什么?搭边的作用有三个:①搭边可以补偿定位误差,防止由于条料的宽度误差、送料误差而冲出残次的废品,确保冲出合格零件;②搭边可以保持条料在冲裁过程中的强度和刚度,方便条料送进,提高生产效率;③搭边可以避免冲裁时条料边缘的毛刺被拉入冲裁间隙,从而提高模具寿命。12、什么叫斜刃冲裁模?在什么情况下,分别在凸模、或凹模上开设斜刃?斜刃冲裁指冲裁时刃口不是同时切入材料...