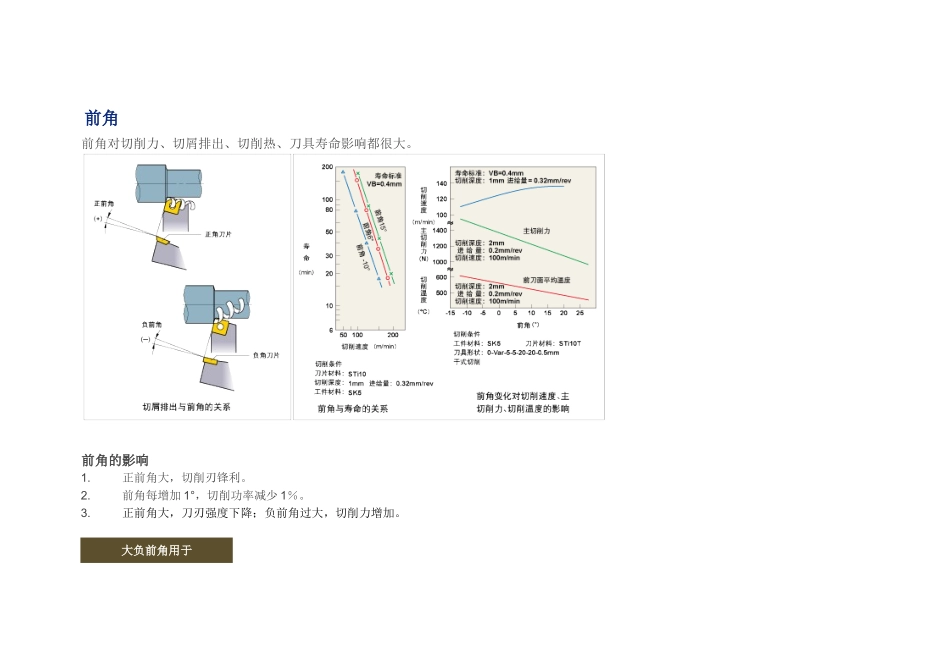

前角前角对切削力、切屑排出、切削热、刀具寿命影响都很大。前角的影响1.正前角大,切削刃锋利。2.前角每增加1°,切削功率减少1%。3.正前角大,刀刃强度下降;负前角过大,切削力增加。大负前角用于←切削硬材料←需切削刃强度大,以适应断续切削、切削含黑皮表面层的加工条件大正前角用于←切削软质材料←易切削材料←被加工材料及机床刚性差时后角后角具有避免刀具后刀面与工件摩擦、使刀尖自由切入工件的功能。后角的影响1.后角大,后刀面磨损小。2.后角大,刀尖强度下降。小后角用于←切削硬材料←需切削刃强度高时大后角用于←切削软材料←切削易加工硬化的材料余偏角余偏角影响冲击力的缓和、进给分力、背分力的大小及切屑厚度。余偏角的影响1.进给量相同时,余偏角大,刀片与切屑接触的长度增加,切屑厚度变薄,使切削力分散作用在长的刀刃上,刀具寿命得以提高。2.余偏角大,分力a'也随之增加,加工细长工件时,易弯曲。3.余偏角大,切屑处理性能变差。4.余偏角大,切屑厚度变薄,切屑宽度增加,将使切屑难以碎断。小余偏角用于←切削深度小的精加工←切削细而长的工件←机床刚性差时大余偏角用于←工件硬度高,切削温度大时←大直径零件的粗加工←机床刚性高时副偏角为了避免已加工表面与刀具(的副切削刃)发生干涉的角度。通常为5°~15°。副偏角1.副偏角小,切削刃强度增加,但刀尖易发热。2.副偏角小,背向力增加,切削时易产生振动。3.粗加工时副偏角宜小些;而精加工时副偏角则宜大些。刃倾角刃倾角是前刀面倾斜的角度。重切削时,切削开始点的刀尖上要承受很大的冲击力,为防止刀尖受此力而发生脆性损伤,故需有刃倾角。推荐车削时为3°─5°;铣削时10°─15°。刃倾角的影响1.刃倾角为负时,切屑流向工件;为正时,反向排出。2.刃倾角为负时,切削刃强度增大,但切削背向力也增加,易产生振动。刃口修磨与棱边刃口修磨与棱边,都是为了保证切削刃强度而对刀刃进行的处理。刃口修磨是将切削刃口倒圆或倒角。棱边是沿着前刀面或后刀面设置的狭窄带状面。最合适的修磨宽度是进给量的1/2。刃口修磨量的影响1.修磨量大,刀刃强度高,破损率低,刀具寿命提高。2.修磨量大,后刀面磨损易扩展,刀具寿命低。修磨量的大小,对前刀面磨损量无影响。3.修磨量大,振动增加,易产生振动。小修磨量用于←切削深度、进给量小的精加工时←软材料加工时←工件及机床刚性差时大修磨量用于←切削硬材料←黑皮、断续切削等需要刀尖强度高时←机床刚性好时*硬质合金、涂层硬质合金、金属陶瓷的可转位刀片,预先在刃口都修磨成倒圆(作为标准)。圆弧半径圆弧半径对刀尖的强度及加工表面粗糙度影响很大,一般适宜值选进给量的2~3倍。圆弧半径的影响1.圆弧半径大,表面精度提高。2.圆弧半径大,刀刃强度增加。3.圆弧半径过大,切削力增加,易产生振动。4.圆弧半径大,刀具前、后面磨损减少。5.圆弧半径过大,切屑处理性能恶化。圆弧半径小用于←切削深度小的精加工←切削细而长的工件←机床刚性差时圆弧半径大用于←黑皮、断续切削等需要刀尖强度高时←大直径工件的粗加工←机床刚性好时圆弧半径与切屑处理范围注切屑形状(A、B、C、D、E)参阅这里。