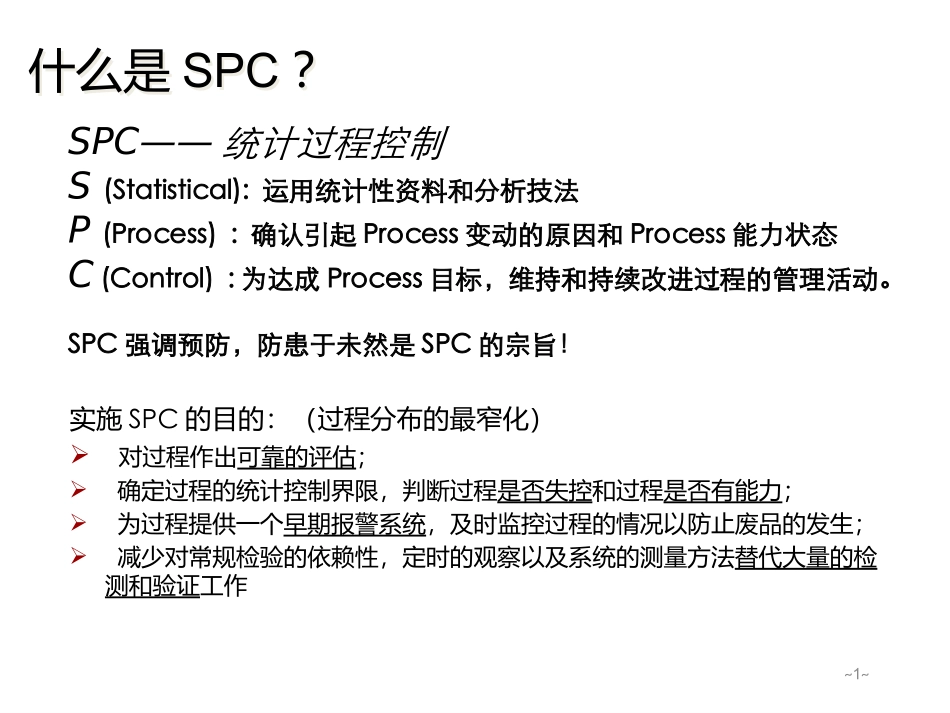

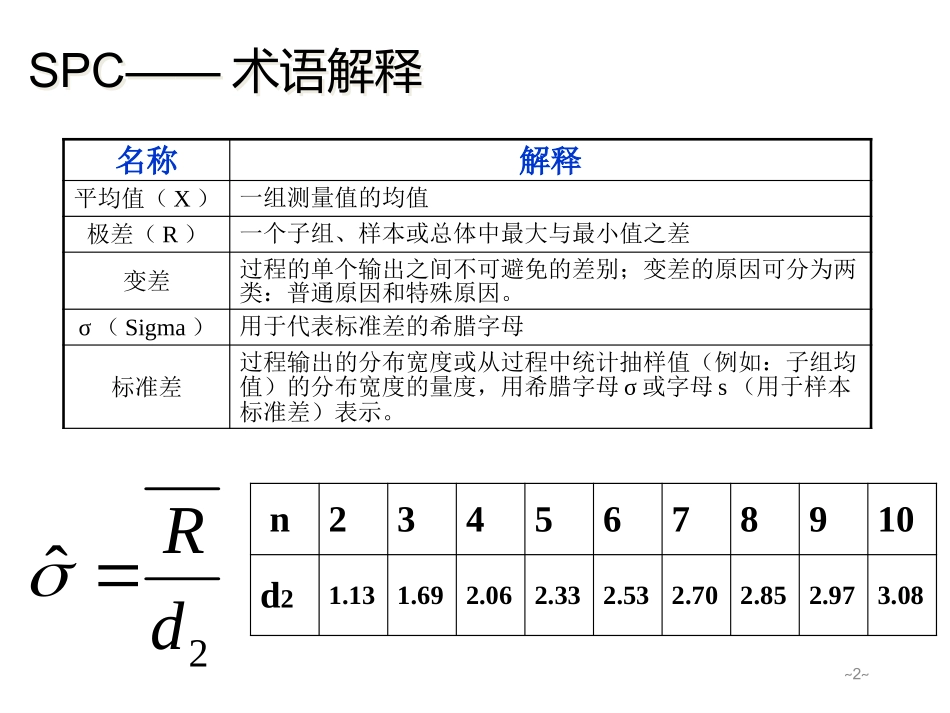

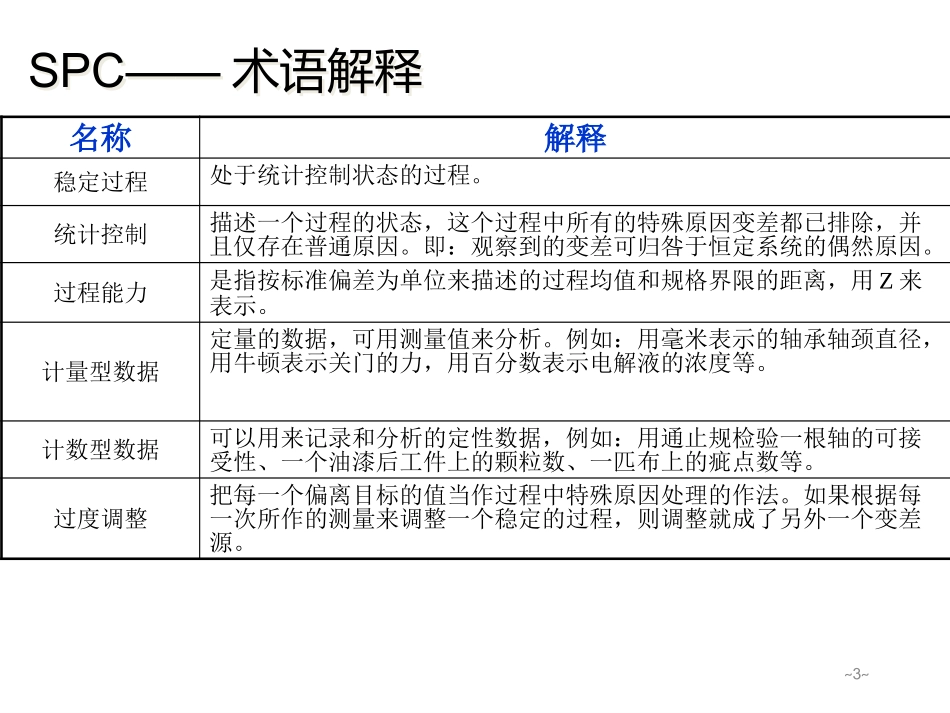

~1~实施SPC的目的:(过程分布的最窄化)对过程作出可靠的评估;确定过程的统计控制界限,判断过程是否失控和过程是否有能力;为过程提供一个早期报警系统,及时监控过程的情况以防止废品的发生;减少对常规检验的依赖性,定时的观察以及系统的测量方法替代大量的检测和验证工作SPC——统计过程控制S(Statistical):运用统计性资料和分析技法P(Process):确认引起Process变动的原因和Process能力状态C(Control):为达成Process目标,维持和持续改进过程的管理活动。SPC强调预防,防患于未然是SPC的宗旨!什么是SPC?什么是SPC?~2~名称解释平均值(X)一组测量值的均值极差(R)一个子组、样本或总体中最大与最小值之差变差过程的单个输出之间不可避免的差别;变差的原因可分为两类:普通原因和特殊原因。σ(Sigma)用于代表标准差的希腊字母标准差过程输出的分布宽度或从过程中统计抽样值(例如:子组均值)的分布宽度的量度,用希腊字母σ或字母s(用于样本标准差)表示。SPC——术语解释SPC——术语解释2ˆdRn2345678910d21.131.692.062.332.532.702.852.973.08~3~名称解释稳定过程处于统计控制状态的过程。统计控制描述一个过程的状态,这个过程中所有的特殊原因变差都已排除,并且仅存在普通原因。即:观察到的变差可归咎于恒定系统的偶然原因。过程能力是指按标准偏差为单位来描述的过程均值和规格界限的距离,用Z来表示。计量型数据定量的数据,可用测量值来分析。例如:用毫米表示的轴承轴颈直径,用牛顿表示关门的力,用百分数表示电解液的浓度等。计数型数据可以用来记录和分析的定性数据,例如:用通止规检验一根轴的可接受性、一个油漆后工件上的颗粒数、一匹布上的疵点数等。过度调整把每一个偏离目标的值当作过程中特殊原因处理的作法。如果根据每一次所作的测量来调整一个稳定的过程,则调整就成了另外一个变差源。SPC——术语解释SPC——术语解释~4~有反馈的过程控制系统模型有反馈的过程控制系统模型~5~•作用:•在线监控异常预警•系统分析持续改进•预防与检测•——检测容忍浪费•——预防避免浪费SPC——避免浪费SPC——避免浪费~6~范围范围范围范围但它们形成一个模型,若稳定,可以描述为一个分布:分布可以通过以下因素来加以区分:位置X分布宽度σ形状样本数量规格中心均值数据分布数据分布产品质量客观上存在波动!!!影响波动的两类原因影响波动的两类原因特殊原因异常波动对质量的影响大,且可以通过采取恰当的措施加以消除,一旦发生异常波动,就应该尽快找出原因,采取措施加以消除。在控制图汇总点子频频出界就表明存在异常波动;如设备磨损导致MI连续不合格。普通原因过程固有的,始终存在,系统优化过程后该原因对质量的影响微小,但难以消除;如窑炉温度波动。~8~•局部措施–通常用来消除变差的特殊原因–通常由与过程直接相关的人员实施–通常可纠正大约15%的过程问题对系统采取措施通常用来消除变差的普通原因几乎都需要采用管理上的纠正措施通常可纠正大约85%的过程问题普通原因受控系统措施特殊原因非受控局部措施消除波动的措施消除波动的措施两类控制图两类控制图分析用控制图:一道工序开始应用控制图时,总存在特殊原因(异因)。因此,一开始,总需要将非稳态的过程调整到稳态(分辨异因,去除异因),这就是分析用控制图的阶段。控制用控制图:等到过程调整到稳态后,才能延长控制图的控制线作为控制用控制图,按要求取样描点,监控过程。根据控制图的用途,可分为分析用控制图和控制用控制图。分析用稳定控制用~10~计量型数据吗?n=1?关心的是不合格率吗?均值是否方便计算?n是否恒定?n是否恒定?n≥9?s是否方便计算?MRxsxRxPn或p图p图C或U图U图是否是是是是是是是否否否否否否否Rx如何选择控制图如何选择控制图10/19/202412:23:27AM~11~•规格限:是用以说明产品特性之最大、最小许可值,用来保证各个单位产品的正确性能。(如:粒度D50标准为10+/-1.5μm)•控制限:是通过计算多批次产品的某个指标的观测值所得。•一般情况,控制限严于规格限!规格限和控制限规格限和控制限8点判异原则控制图的...