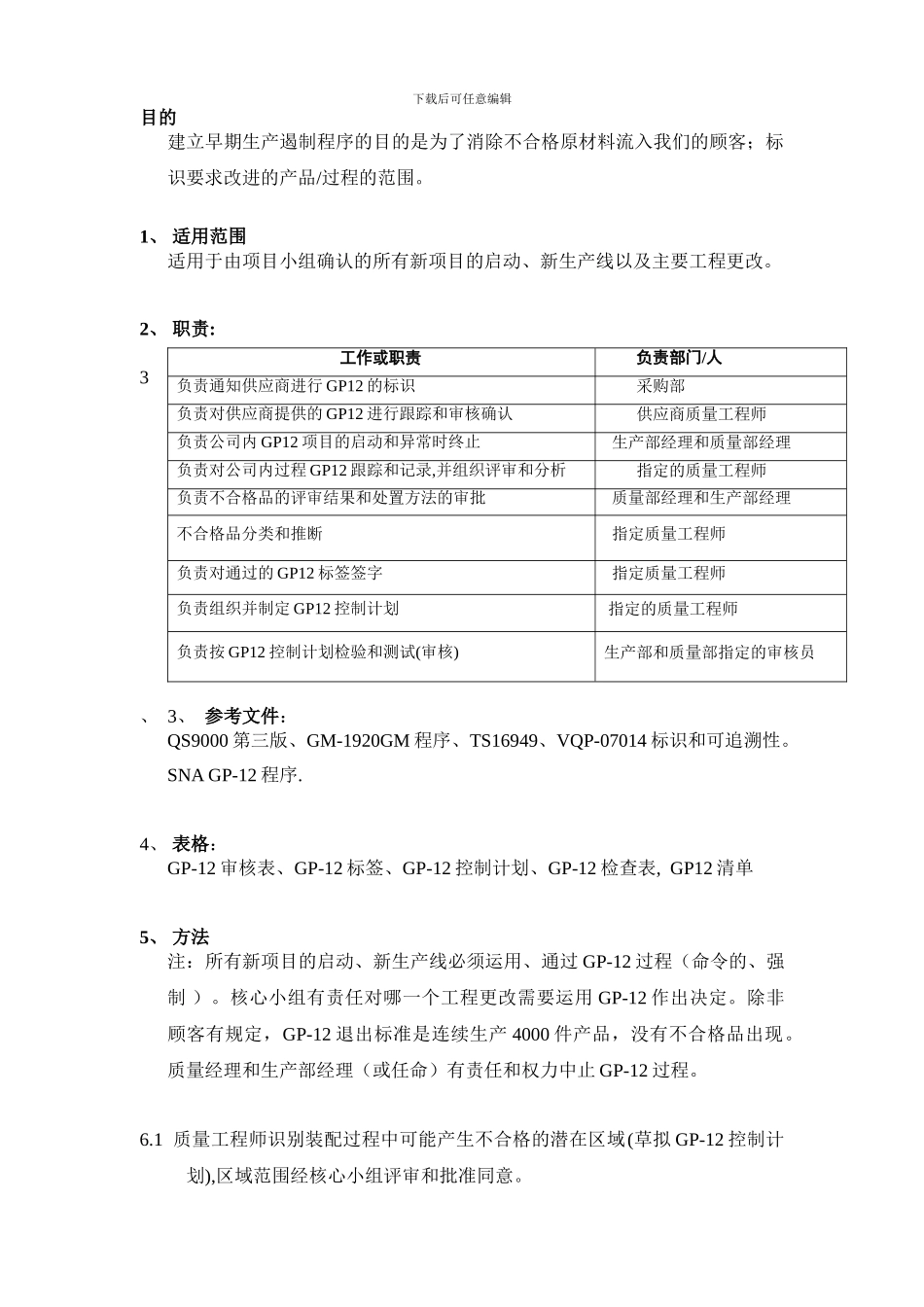

下载后可任意编辑目的建立早期生产遏制程序的目的是为了消除不合格原材料流入我们的顾客;标识要求改进的产品/过程的范围。1、 适用范围适用于由项目小组确认的所有新项目的启动、新生产线以及主要工程更改。2、 职责:3、 3、 参考文件:QS9000 第三版、GM-1920GM 程序、TS16949、VQP-07014 标识和可追溯性。SNA GP-12 程序.4、 表格:GP-12 审核表、GP-12 标签、GP-12 控制计划、GP-12 检查表, GP12 清单5、 方法注:所有新项目的启动、新生产线必须运用、通过 GP-12 过程(命令的、强制 )。核心小组有责任对哪一个工程更改需要运用 GP-12 作出决定。除非顾客有规定,GP-12 退出标准是连续生产 4000 件产品,没有不合格品出现。质量经理和生产部经理(或任命)有责任和权力中止 GP-12 过程。6.1 质量工程师识别装配过程中可能产生不合格的潜在区域(草拟 GP-12 控制计划),区域范围经核心小组评审和批准同意。工作或职责负责部门/人负责通知供应商进行 GP12 的标识采购部负责对供应商提供的 GP12 进行跟踪和审核确认供应商质量工程师负责公司内 GP12 项目的启动和异常时终止生产部经理和质量部经理负责对公司内过程 GP12 跟踪和记录,并组织评审和分析指定的质量工程师负责不合格品的评审结果和处置方法的审批质量部经理和生产部经理不合格品分类和推断指定质量工程师负责对通过的 GP12 标签签字指定质量工程师负责组织并制定 GP12 控制计划 指定的质量工程师负责按 GP12 控制计划检验和测试(审核)生产部和质量部指定的审核员下载后可任意编辑6.2 生产部经理和质量部经理各指定合适的一个 GP-12 审核员,并给定一个远离装配区域地点以便于 GP-12 审核的实施。6.4 当生产线完成每一箱成品,生产线领班完成成品的检查后,将其移至 GP-12区域。6.5 GP-12 审核员按 GP-12 控制计划检查每一个装配件,并对 GP-12 控制计划中特别标记的地方给予 100%生产部审核员确认。并将所有检测结果记录在GP-12 检查表里,同时质量部审核员也根据 GP12 控制计划进行加严抽查确认。6.6 GP-12 审核员将所有信息记录在 GP-12 审核表中。注:GP-12 审核员需将任何一个不合格项通知车间主管,主管拿回不合格品给相应的工艺工程师和质量工程师进行原因调查并解决问题。6.7 一旦包装箱里的所有产品经检查后,GP-12 审核员在包装箱上贴一 GP-12 标签。标签必须由质量部主管或指定人员签字。这时包装箱...