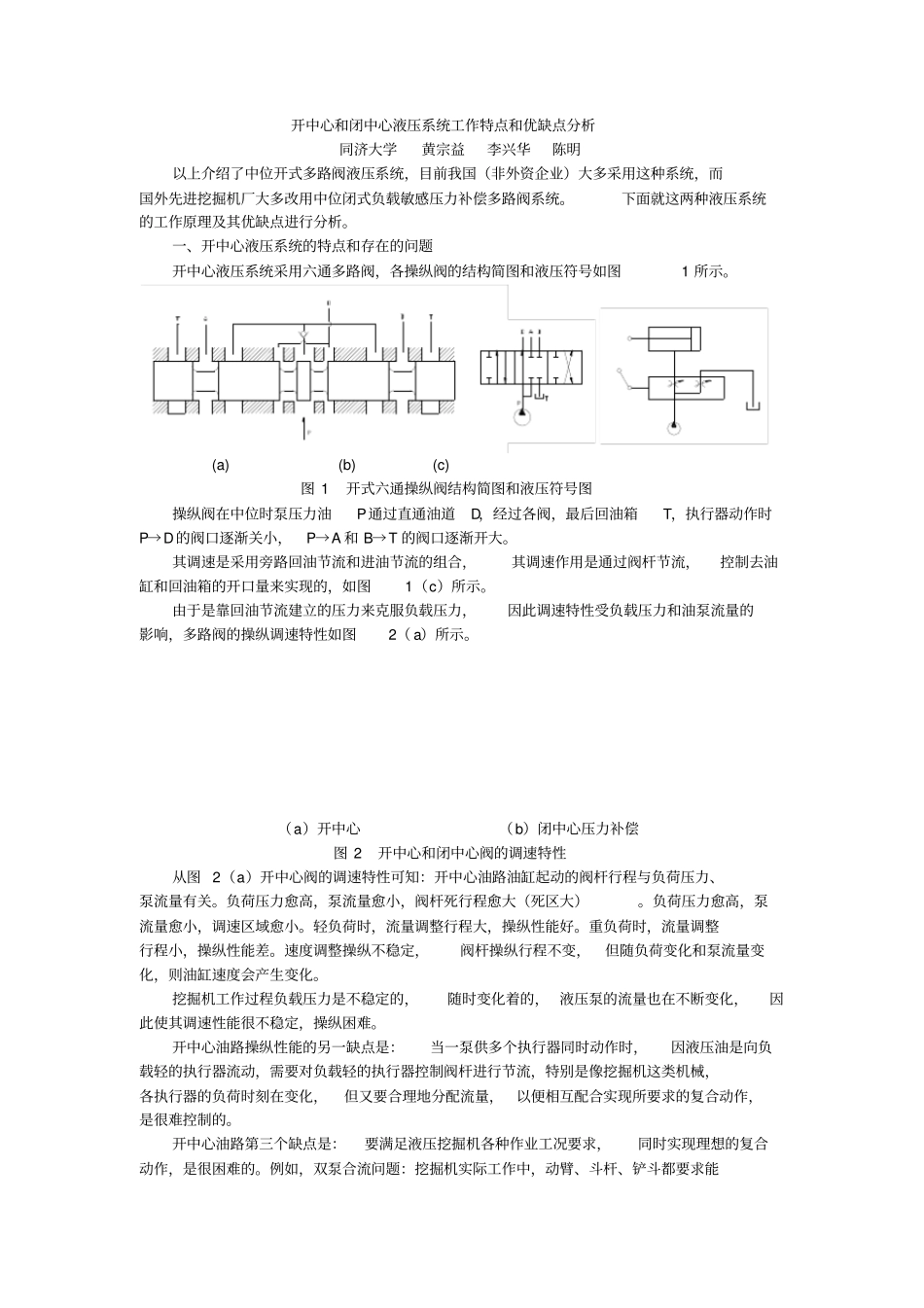

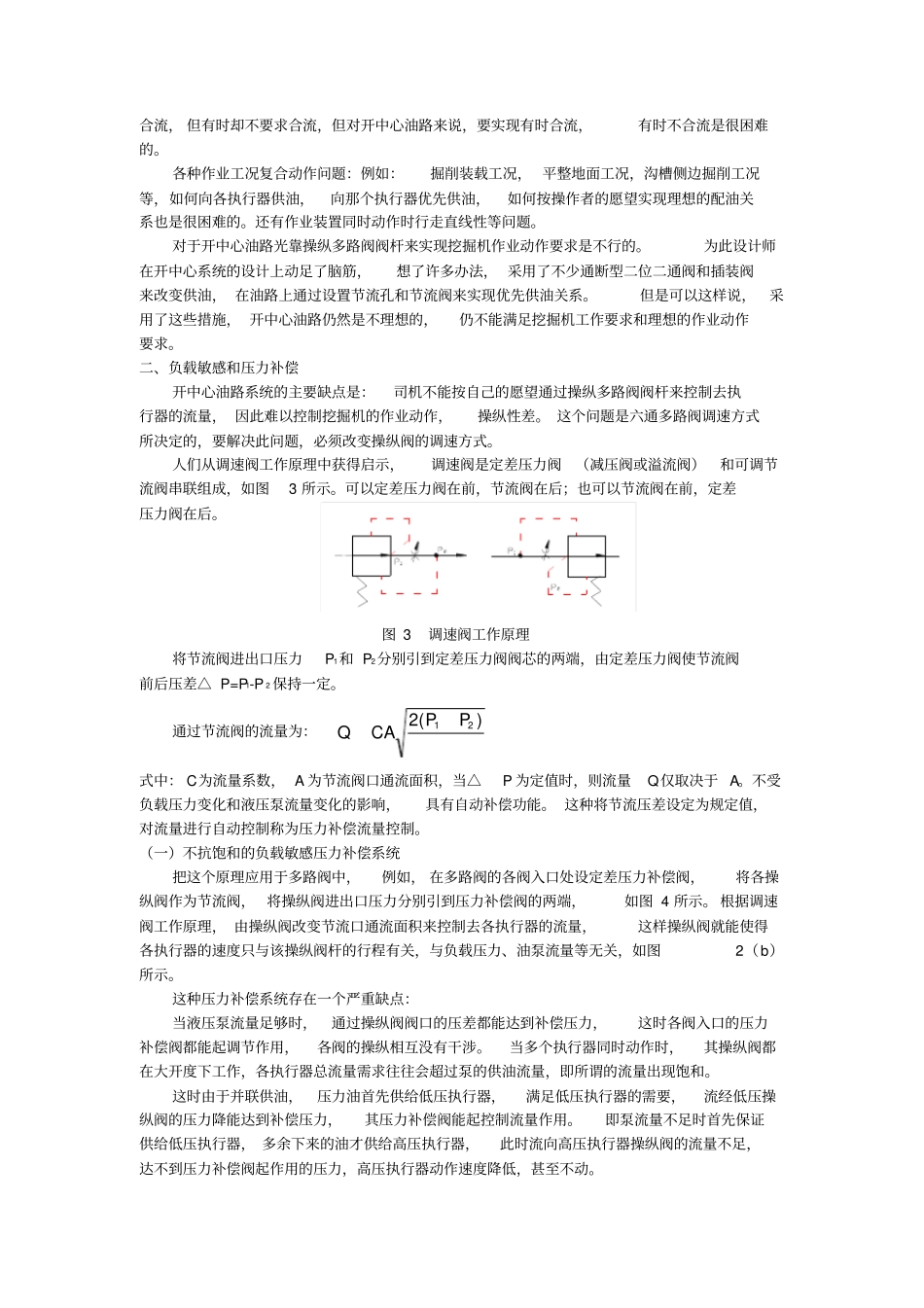

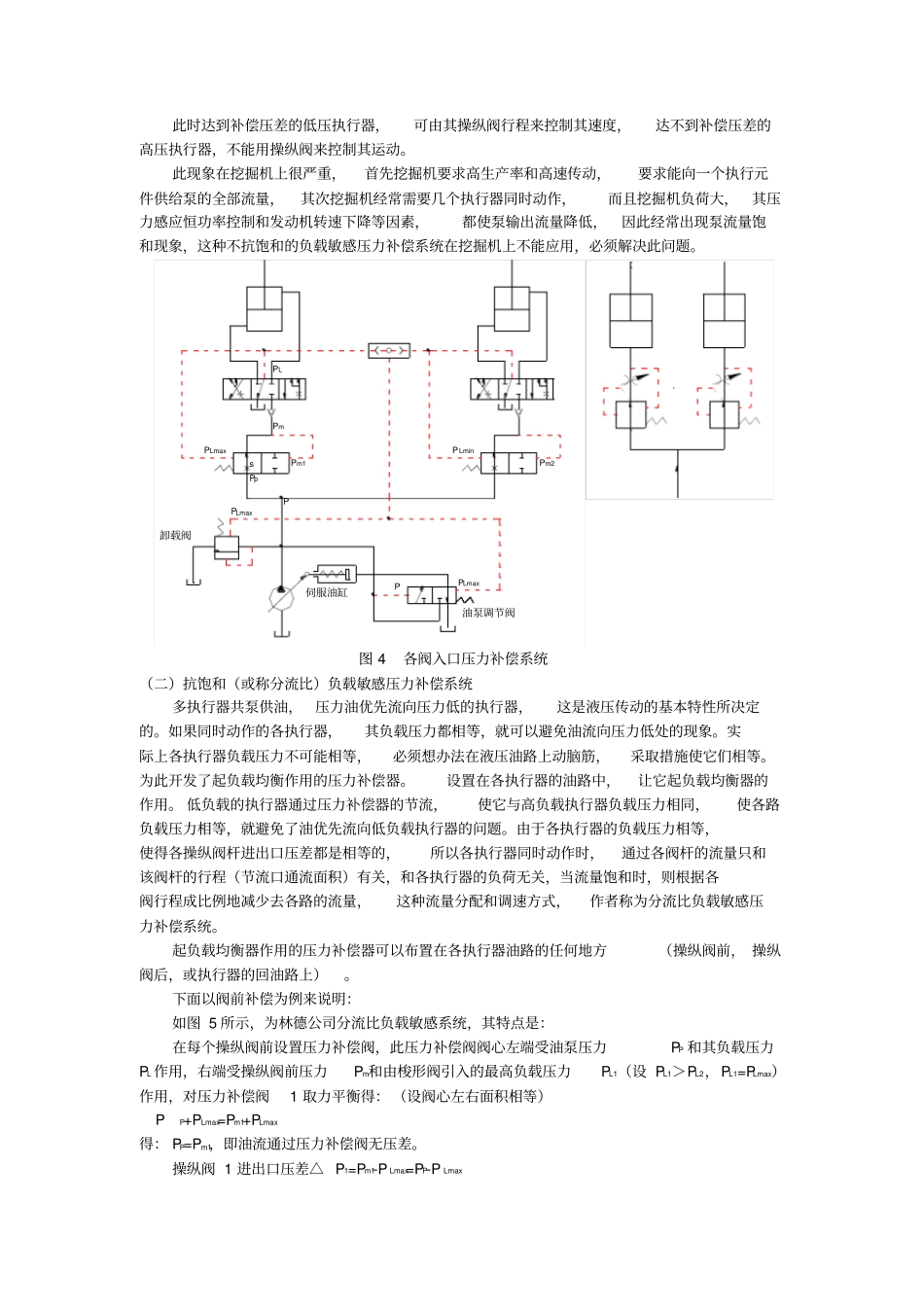

开中心和闭中心液压系统工作特点和优缺点分析同济大学黄宗益李兴华陈明以上介绍了中位开式多路阀液压系统,目前我国(非外资企业)大多采用这种系统,而国外先进挖掘机厂大多改用中位闭式负载敏感压力补偿多路阀系统。下面就这两种液压系统的工作原理及其优缺点进行分析。一、开中心液压系统的特点和存在的问题开中心液压系统采用六通多路阀,各操纵阀的结构简图和液压符号如图1 所示。 (a) (b) (c)图 1 开式六通操纵阀结构简图和液压符号图操纵阀在中位时泵压力油P通过直通油道D,经过各阀,最后回油箱T,执行器动作时P→D的阀口逐渐关小,P→A 和 B→T 的阀口逐渐开大。其调速是采用旁路回油节流和进油节流的组合,其调速作用是通过阀杆节流,控制去油缸和回油箱的开口量来实现的,如图1(c)所示。由于是靠回油节流建立的压力来克服负载压力,因此调速特性受负载压力和油泵流量的影响,多路阀的操纵调速特性如图2( a)所示。(a)开中心(b)闭中心压力补偿图 2 开中心和闭中心阀的调速特性从图 2(a)开中心阀的调速特性可知:开中心油路油缸起动的阀杆行程与负荷压力、泵流量有关。负荷压力愈高,泵流量愈小,阀杆死行程愈大(死区大)。负荷压力愈高,泵流量愈小,调速区域愈小。轻负荷时,流量调整行程大,操纵性能好。重负荷时,流量调整行程小,操纵性能差。速度调整操纵不稳定,阀杆操纵行程不变,但随负荷变化和泵流量变化,则油缸速度会产生变化。挖掘机工作过程负载压力是不稳定的,随时变化着的, 液压泵的流量也在不断变化,因此使其调速性能很不稳定,操纵困难。开中心油路操纵性能的另一缺点是:当一泵供多个执行器同时动作时,因液压油是向负载轻的执行器流动,需要对负载轻的执行器控制阀杆进行节流,特别是像挖掘机这类机械,各执行器的负荷时刻在变化,但又要合理地分配流量,以便相互配合实现所要求的复合动作,是很难控制的。开中心油路第三个缺点是:要满足液压挖掘机各种作业工况要求,同时实现理想的复合动作,是很困难的。例如,双泵合流问题:挖掘机实际工作中,动臂、斗杆、铲斗都要求能合流, 但有时却不要求合流,但对开中心油路来说,要实现有时合流,有时不合流是很困难的。各种作业工况复合动作问题:例如:掘削装载工况, 平整地面工况,沟槽侧边掘削工况等,如何向各执行器供油,向那个执行器优先供油,如何按操作者的愿望实现理想的配油关系也是很困难的。还有作业装置同时动作时行走直线性...