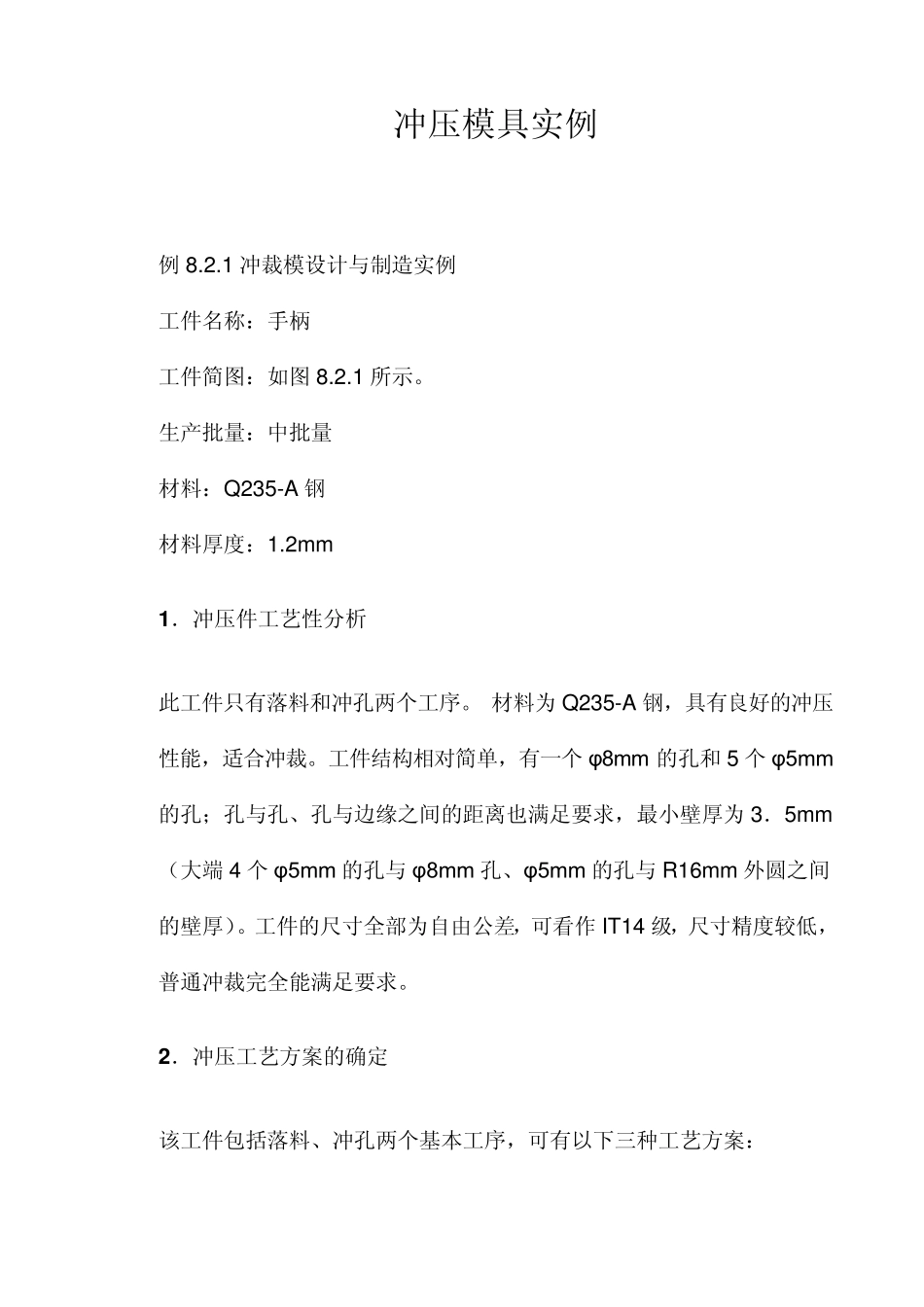

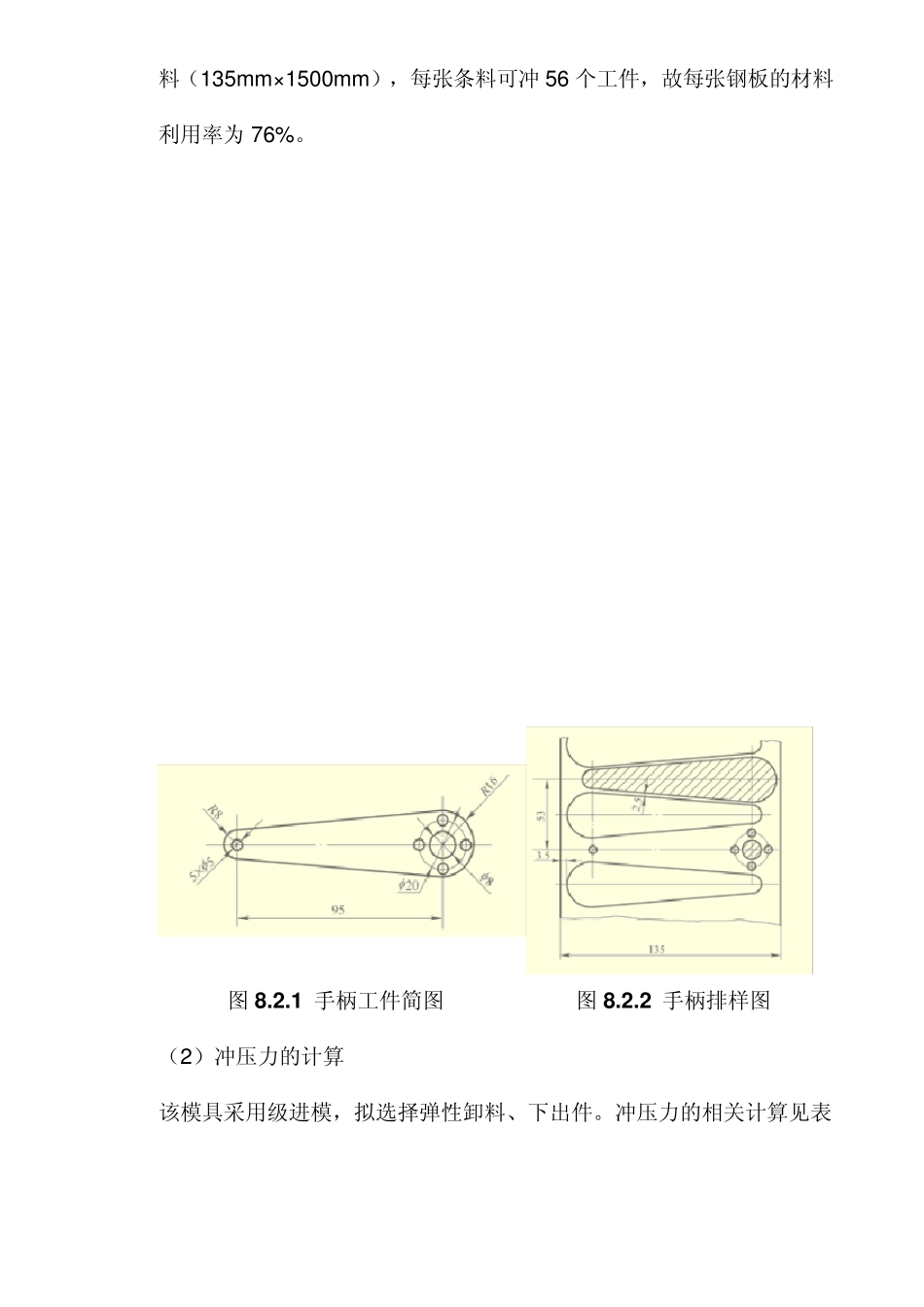

冲压模具实例 例8.2.1 冲裁模设计与制造实例 工件名称:手柄 工件简图:如图8.2.1 所示。 生产批量:中批量 材料:Q235-A 钢 材料厚度:1.2m m 1 .冲压件工艺性分析 此工件只有落料和冲孔两个工序。 材料为Q235-A 钢,具有良好的冲压性能,适合冲裁。工件结构相对简单,有一个φ8mm 的孔和5 个φ5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5m m(大端 4 个φ5mm 的孔与φ8mm 孔、φ5mm 的孔与R16m m 外圆之间的壁厚)。工件的尺寸全部为自由公差,可看作 IT14 级,尺寸精度较低,普通冲裁完全能满足要求。 2 .冲压工艺方案的确定 该工件包括落料、冲孔两个基本工序,可有以下三种工艺方案: 方案一:先落料,后冲孔。采用单工序模生产。 方案二:落料-冲孔复合冲压。采用复合模生产。 方案三:冲孔-落料级进冲压。采用级进模生产。 方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足中批量生产要求。方案二只需一副模具,工件的精度及生产效率都较高,但工件最小壁厚 3.5mm 接近凸凹模许用最小壁厚 3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。 3.主要设计计算 (1)排样方式的确定及其计算 设计级进模,首先要设计条料排样图。手柄的形状具有一头大一头小的特点,直排时材料利用率低,应采用直对排,如图 8.2.2 所示的排样方法,设计成隔位冲压,可显著地减少废料。隔位冲压就是将第一遍冲压以后的条料水平方向旋转 180°,再冲第二遍,在第一次冲裁的间隔中冲裁出第二部分工件。搭边值取 2.5mm 和 3.5mm,条料宽度为 135mm,步距离为 53 mm,一个步距的材料利用率为 78%(计算见表 8.2.1)。查板材标准,宜选 950mm×1500mm 的钢板,每张钢板可剪裁为 7 张条 料(135mm×1500mm),每张条料可冲56 个工件,故每张钢板的材料利用率为76%。 图8 .2 .1 手柄工件简图 图8 .2 .2 手柄排样图 (2)冲压力的计算 该模具采用级进模,拟选择弹性卸料、下出件。冲压力的相关计算见表 8.2.1。 根据计算结果,冲压设备拟选 J23-25。 (3)压力中心的确定及相关计算 计算压力中心时,先画出凹模型口图,如图 8.2.3 所示...