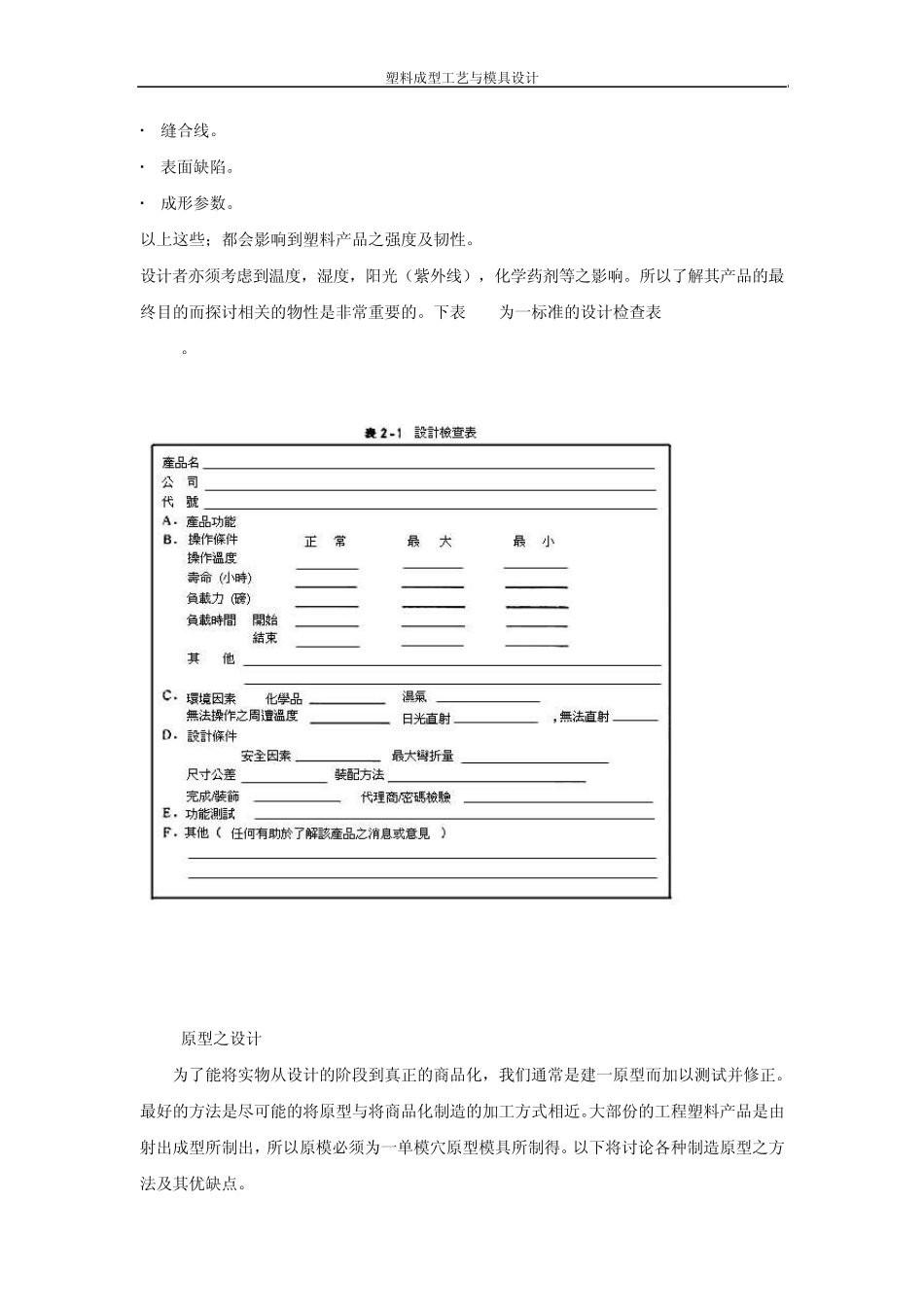

塑料成型工艺与模具设计 通 论 产品设计是利用材料,经设计成为新创的外形或结构,以制成指定作用或目的的产品。其所须具备之条件为: 1. 在功能上:要能符合使用者的需求。 2. 在使用操作上:要能符合使用者的习惯与身份。 3. 在外型上:要能合乎简单的制造原则并满足使用者的喜好。 4. 材料应用与加工方法上:要合乎经济与合理的原则,并能求得最适化而降低成本。 即任何一新产品,从构思到生产,对一公司而言,其考量前题为以下所列各项: ‧ 将来性:公司未来发展领域的配合,成长性。 ‧ 技术性:与该公司现有技术之关系,原料设备获得之难易及技术上成功的可能性。 ‧ 领先性:是否可申请或抵触专利及制品是否具独特性。 ‧ 销售可能性:产品的展望,推出市场之难易,销售网的建立及有无商品特征等可能性。 ‧ 经济性:研究经费人员的多寡,开发期间的长短,设备投资额之获得及获利率的大小。其它如材料之选择、加工方式、模具的设计、二次加工方式及安全规范、法令等,皆须详加考虑。 通常塑料新制品产生的方式可分为三种: 1. 再设计(redesign):就是将现有产品的部分,做一些改变或修饰,使成为更具价值与流行的新产品。现今市场上约莫 80%,属于此类。 2. 组合(combination):结合两种以上不同功能,发展而成之新制品。例如PC制成的潜水镜再贴上防雾膜,而成为价值更高的新产品。此类新产品约占 10%。 3. 创新(innovation):剩下的 10%即为发明前所未有之新制品,此类产品由于须花费较长的时间在宣传及消费者的接受性上,所以通常这方面之设计比例较低。 塑料产品设计者与其它设计者最大的不同是,前者必须详加考虑塑料之各种物性,尤其是环境变化对物性之影响及在长时间负载下对产品之影响。 通常,塑料之物性数据是在实验室的环境下,依照美国标准测试方法(ASTM)而测得。而所设计的塑料产品并不会正如测试样品在同样条件下成形或被加应力。其它如: ‧ 肉厚及形状。 ‧ 所加负载之速率及时间长短。 ‧ 玻纤之排列方向。 塑料成型工艺与模具设计 ‧ 缝合线。 ‧ 表面缺陷。 ‧ 成形参数。 以上这些;都会影响到塑料产品之强度及韧性。 设计者亦须考虑到温度,湿度,阳光(紫外线),化学药剂等之影响。所以了解其产品的最终目的而探讨相关的物性是非常重要的。下表 2-1为一标准的设计检查表(design check list)。 2-2 原型之设计 为了能将实物从设计的阶段到真正的商品化,...