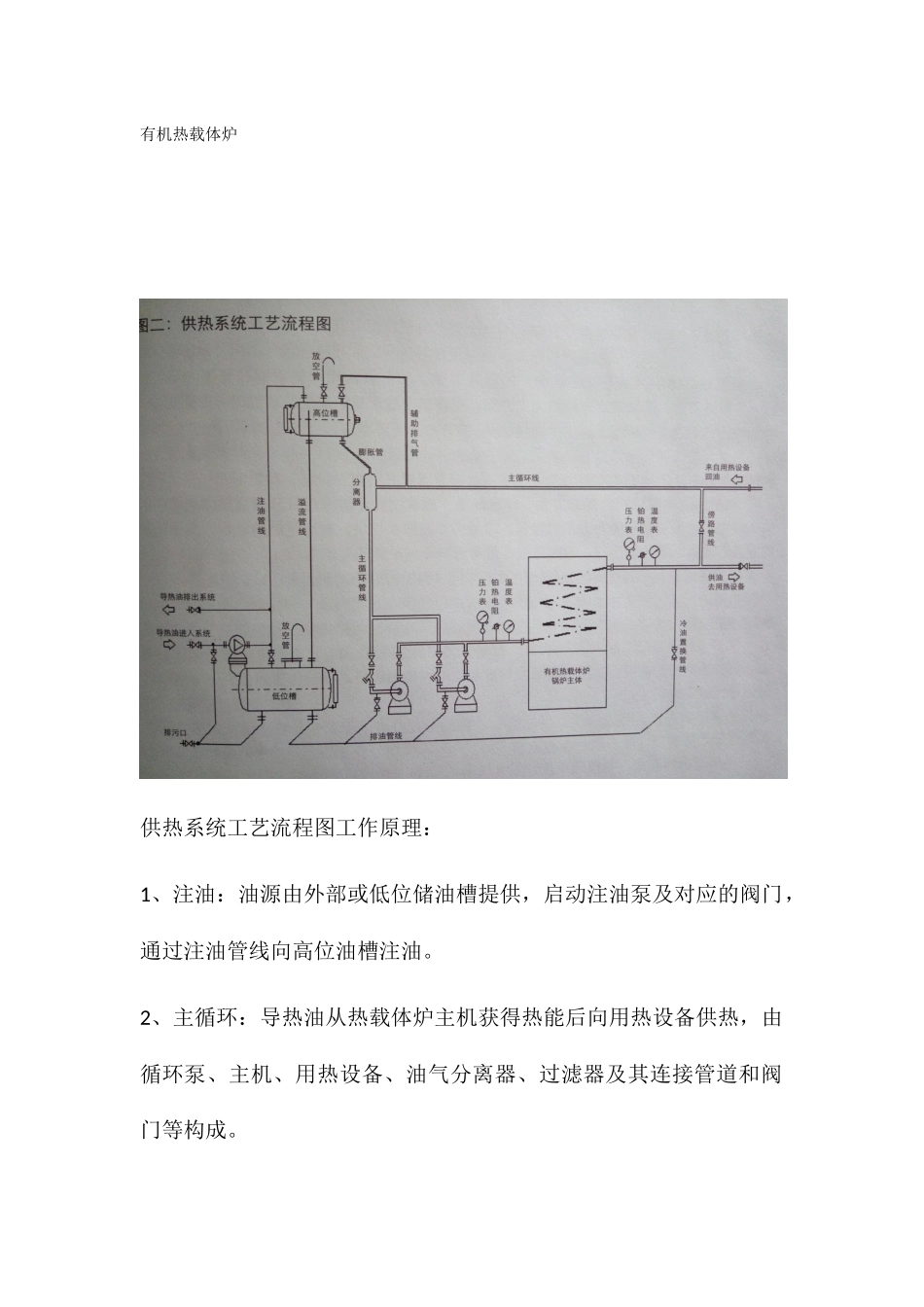

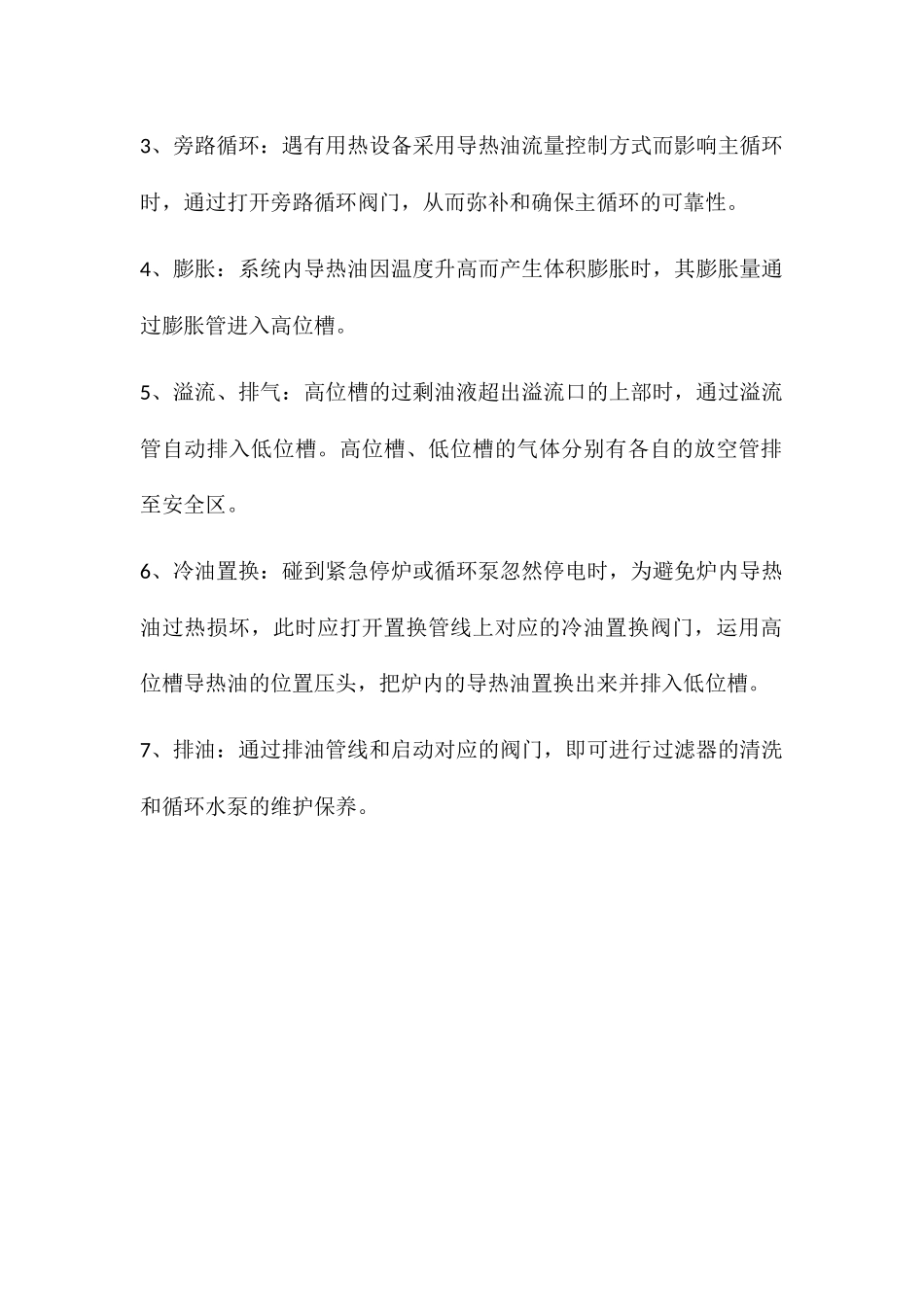

有机热载体炉供热系统工艺流程图工作原理:1、注油:油源由外部或低位储油槽提供,启动注油泵及对应的阀门,通过注油管线向高位油槽注油。2、主循环:导热油从热载体炉主机获得热能后向用热设备供热,由循环泵、主机、用热设备、油气分离器、过滤器及其连接管道和阀门等构成。3、旁路循环:遇有用热设备采用导热油流量控制方式而影响主循环时,通过打开旁路循环阀门,从而弥补和确保主循环的可靠性。4、膨胀:系统内导热油因温度升高而产生体积膨胀时,其膨胀量通过膨胀管进入高位槽。5、溢流、排气:高位槽的过剩油液超出溢流口的上部时,通过溢流管自动排入低位槽。高位槽、低位槽的气体分别有各自的放空管排至安全区。6、冷油置换:碰到紧急停炉或循环泵忽然停电时,为避免炉内导热油过热损坏,此时应打开置换管线上对应的冷油置换阀门,运用高位槽导热油的位置压头,把炉内的导热油置换出来并排入低位槽。7、排油:通过排油管线和启动对应的阀门,即可进行过滤器的清洗和循环水泵的维护保养。燃烧系统工艺原理:将符合质量规定的燃料煤,由上煤机加入煤斗,由梅扎门控制煤层厚度进入链条炉排,链条炉排设有调速装置(即炉排调速箱),控制炉排运行速度,尾部还设有出渣机自动出渣。燃烧所需空气有鼓风机通过空气预热器供应,燃烧后产生的烟气由引风机吸出通过烟烟囱排入大气空间,其中有害烟尘由除尘器解决截留,集中排放。二、调试1、调试前的准备1)全部管道的支撑应牢固、可靠,热膨胀余量充足、合理。2)拆除管路系统中试压盲板,彻底清扫管路系统、膨胀槽、储油槽、炉膛及其烟风管道里的异物。3)各类阀门、风门、调节器的启闭应灵活、可靠,各连接螺栓应紧固。4)将全部机械传动机构按规定注入润滑油,用手转动主轴检查应无卡涩等故障现象。2、单击试车各单元设备转向机噪声均应正常,链条炉排冷态试运行应进行 4-8小时,炉排片应无跑偏、起拱、阻滞等异常现象。3、冷油循环三、运行操作1、运行前的准备开炉前检查系统全部设备与否处在良好状态。检查燃煤种类及其质量与否符合规定。根据工艺需要调节供热系统及燃烧系统各有关阀门、风门的启闭或者开度。设定好工艺控制温度、超温控制、压差控制等参数。接通电源,首先启动循环泵,观察并统计压力、压差等参数均应在正常范畴内。2、点火运行前的各项工作准备就绪,并确认符合运行规定,即可进行点火,链条炉排应采用不带铁钉等金属杂物的木材,均铺在炉排上引燃,手工向炉内铺撒干煤,然...