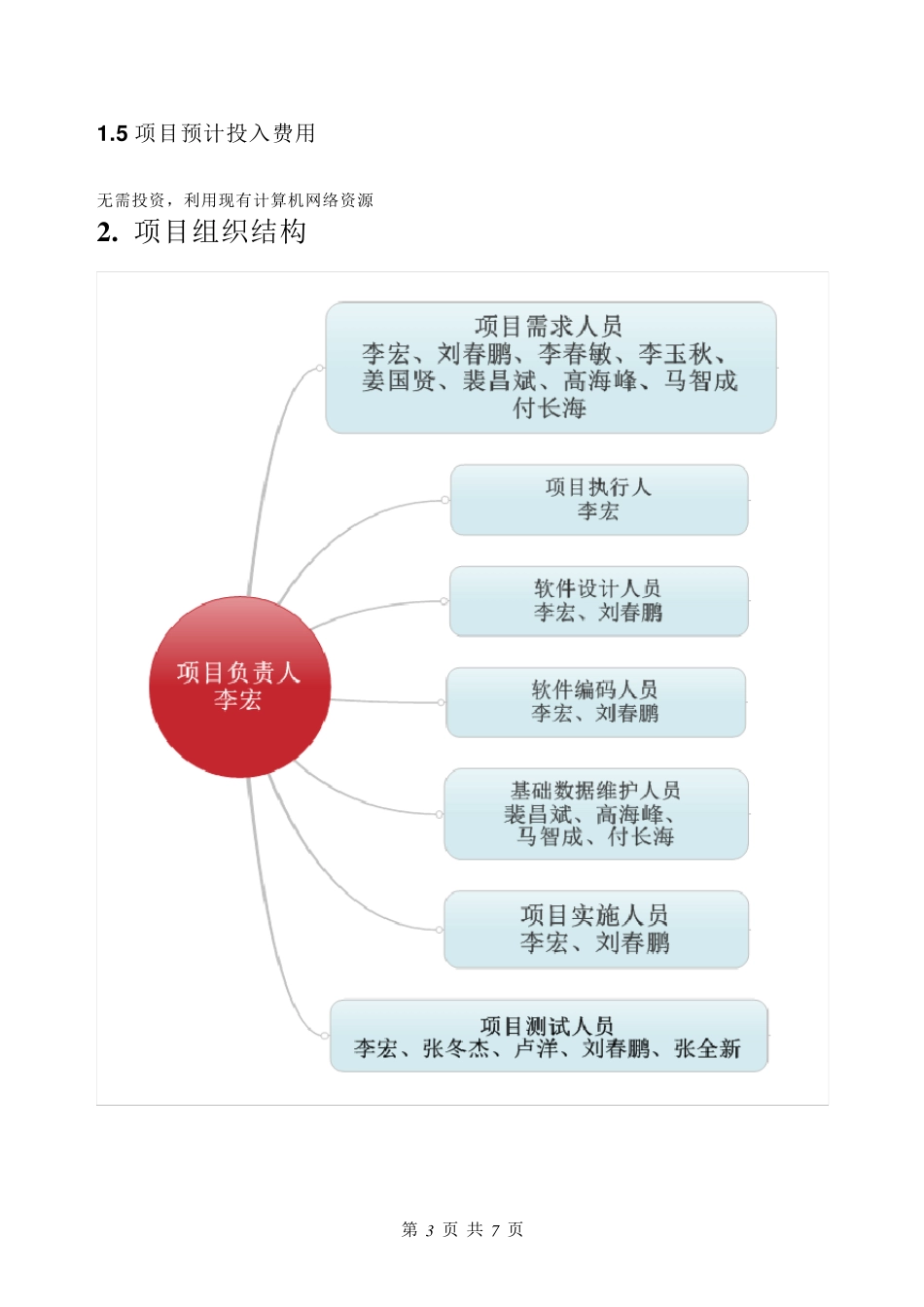

第 1 页 共 7 页 目 录 1.项目介绍………………………………………………2 1.1 项目实施背景……………………………………………2 1.2 项目实施目的……………………………………………2 1.3 项目实现功能……………………………………………2 1.4 项目预期达到效果………………………………………2 1.5 项目预计投入费用………………………………………3 2. 项目组织结构…………………………………………3 3. 项目过程定义…………………………………………4 4. 人力资源计划…………………………………………4 5. 硬软件资源计划………………………………………5 6. 项目进度计划…………………………………………6 6.1 里程碑计划………………………………………………6 6.2 工作进度计划……………………………………………6 第 2 页 共 7 页 1 .项目介绍 1 .1 项目实施背景 由于分厂设备工装模具匹配数据一直由生产物流组下料压接生产看板排解人员进行维护,随着新产品的不断增加,新增端子时、端子所匹配的工装出现问题时、设备出现故障维修时间超过一天时,由于没有一套完整的信息传递控制流程,设备工装模具匹配数据不能及时调整,导致产品工艺数据也不能及时调整,最终导致排解出的生产看板不能安当日计划完成,需要手工调整生产看板,浪费工时,影响工作效率。 1 .2 项目实施目的 建立一套完整有效的设备工装模具匹配数据维护、更改、使用控制流程,并根据控制流程编制相应数据库管理应用程序,充分利用分厂计算机网络数据资源,使数据维护和信息传递及时准确,确保排解出的下料压接生产看板能够顺利生产,减少因设备工装模具匹配数据不准确或信息传递不及时而导致的工时浪费。 1 .3 项目实现功能 1.3.1 建立设备工装模具匹配数据库; 1.3.2 新增端子数据检测; 1.3.3 新增端子可上机台设置; 1.3.4 已有端子可上机台调整; 1.3.5 KOMAX 可生产材料类别明细数据维护; 1.3.6 排解下料生产看板读取下料压接指导书数据时,单根线可上机台自动添加KOMAX 标识; 1.3.7 设备工装模具匹配数据库在 MES 系统中进行共享查询。 1 .4 项目预期达到效果 1 .4 .1 项目实施前现状: 因设备工装模具匹配数据不准确或信息传递不及时而导致的工时统计: 生产计划协调工程重新整理数据和排解下料压接生产看板每次 10 分钟,现场工程师每次调整生产看板...