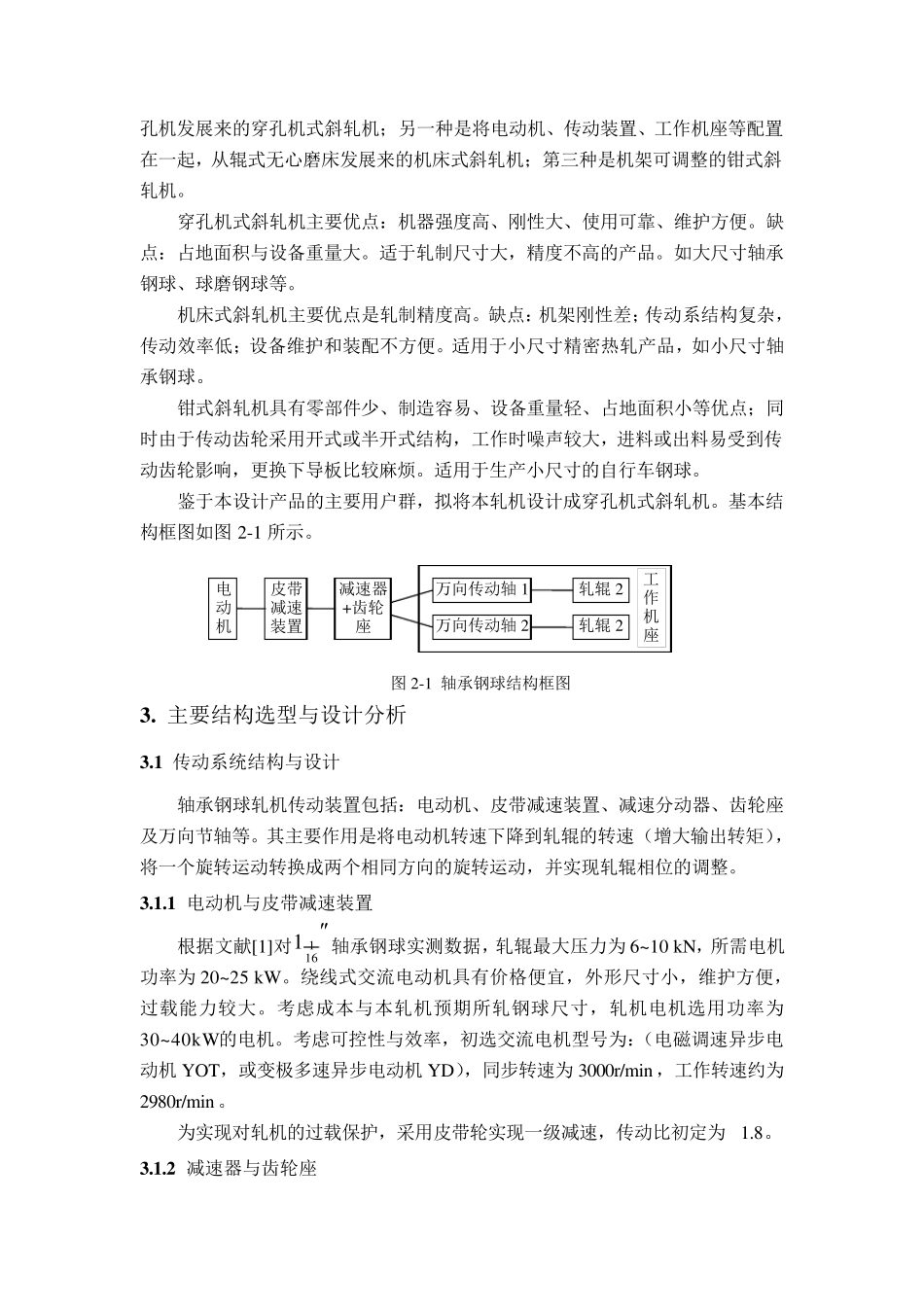

轴承钢球斜轧机设计说明书 与常用成型工艺铸造、锻造、切削相比,轴承钢球斜轧工艺具有如下优点: ○1 单机生产效率高。轧辊每旋转一圈就生产一个产品,轧辊转速以 500 r/min计,每分钟可生产 500 个产品(多头孔型则倍增),比锻造、切削的生产效率平均高 5~ 20 倍。 ○2 材料利用率高。锻造之后进行机加工的轴承钢球,材料利用率一般只有60%左右,斜轧成型的轴承钢球,材料利用率一般可达 80%,精密斜轧可达 90%以上。 ○3 产品质量高。轧制成型的轴承钢球金属纤维流线沿产品轴线保持连续,轧后晶粒细化。 ○4 劳动条件得到改善。与锻造相比,无冲击噪声,劳动条件得到明显改善。轴承钢球的成形、精整、切断在轧辊孔型中连续自动完成,若进出料亦采用自动操作,可极大减轻操作工人的劳动强度。 ○5 生产成本下降。生产人员、辅助人员、设备台数及厂房面积等都可大幅度降低,生产成本大幅度下降。 以上优点在国内外相关轧制成型产品生产中均得到证实,斜轧成型的这些突出优点及社会生产对环保、节能、效率要求的提高,必将使轴承钢球斜轧技术得到广泛的应用。 1 . 轧机要求 为使轧机系统匹配合理,综合考虑规模、效益、节能与复杂性之间的关系,对轴承钢球轧机提出如下设计要求。 ○1 能轧制直径 Ф20~ 40 mm 的轴承钢球,其中轧辊孔型以811钢球为例进行设计; ○2 为保证适当的劳动生产率,轧辊需具有较适当的转速,811钢球轧制时轧辊转速约为 150r/min; ○3 为保证在一台轧机上实现多种型号轴承钢球的轧制,轧辊采用分体式结构,并可进行轧辊倾角、相位角、轴向位置、径向距离、导板的调整; ○4 轧机有安全保障及急停机构。 2 . 轧机总体配置 从国内外的现有设计情况看,斜轧机总体结构配置上主要有三种类型:一是将电动机、传动装置及工作机座安装在地基基础上,从轧制无缝钢管的斜辊式穿皮带减速装置 减速器+齿轮座 轧辊2 万向传动轴2 轧辊2 万向传动轴1 工作机座 电动机 孔机发展来的穿孔机式斜轧机;另一种是将电动机、传动装置、工作机座等配置在一起,从辊式无心磨床发展来的机床式斜轧机;第三种是机架可调整的钳式斜轧机。 穿孔机式斜轧机主要优点:机器强度高、刚性大、使用可靠、维护方便。缺点:占地面积与设备重量大。适于轧制尺寸大,精度不高的产品。如大尺寸轴承钢球、球磨钢球等。 机床式斜轧机主要优点是轧制精度高。缺点:机架刚性差;传动系结构复杂,传动效率低...