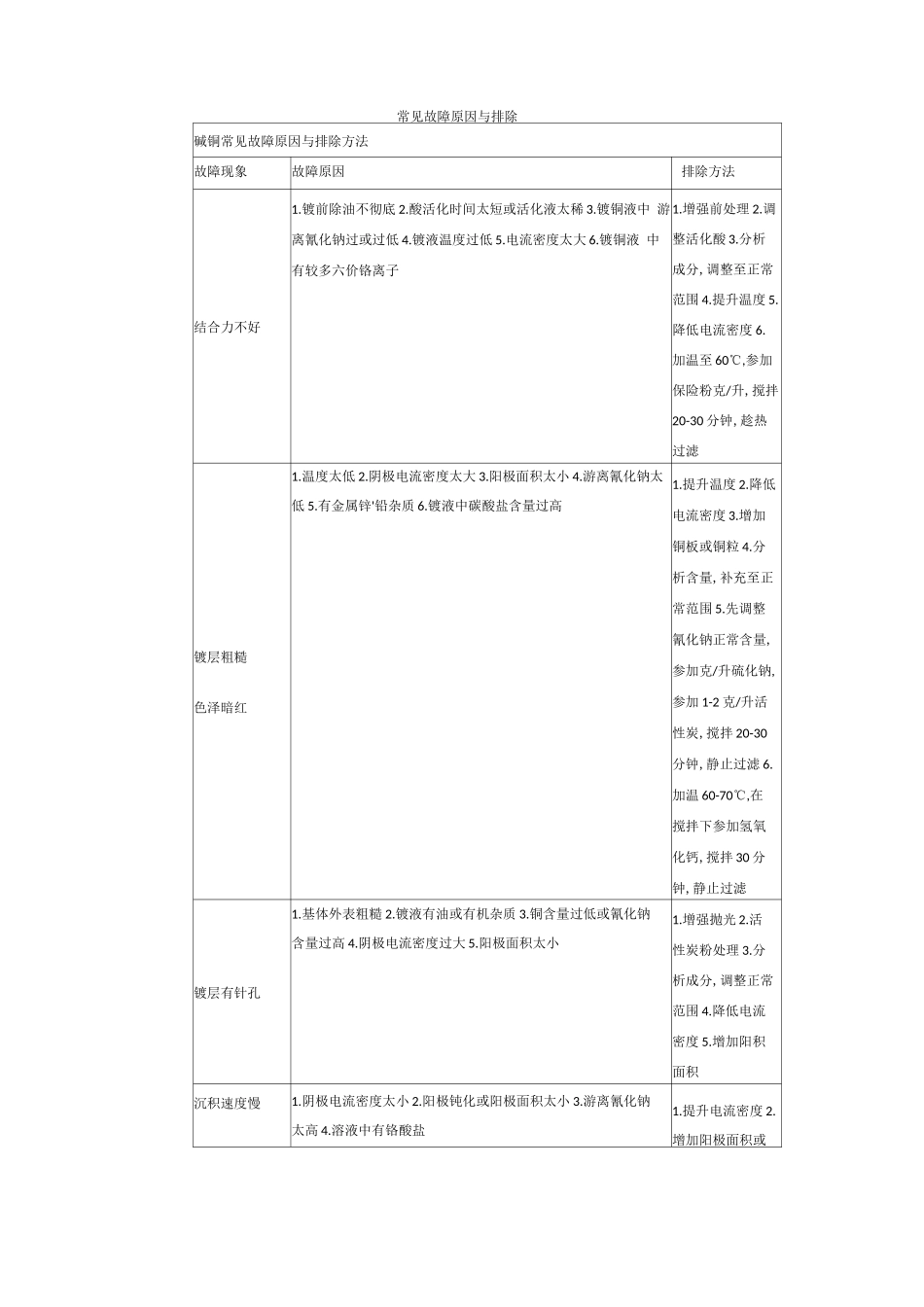

常见故障原因与排除碱铜常见故障原因与排除方法故障现象故障原因排除方法结合力不好1.镀前除油不彻底 2.酸活化时间太短或活化液太稀 3.镀铜液中 游离氰化钠过或过低 4.镀液温度过低 5.电流密度太大 6.镀铜液 中有较多六价铬离子1.增强前处理 2.调 整活化酸 3.分析 成分,调整至正常 范围 4.提升温度 5. 降低电流密度 6.加温至 60℃,参加 保险粉克/升,搅拌 20-30 分钟,趁热 过滤镀层粗糙色泽暗红1.温度太低 2.阴极电流密度太大 3.阳极面积太小 4.游离氰化钠太低 5.有金属锌'铅杂质 6.镀液中碳酸盐含量过高1.提升温度 2.降低 电流密度 3.增加 铜板或铜粒 4.分 析含量,补充至正 常范围 5.先调整 氰化钠正常含量, 参加克/升硫化钠, 参加 1-2 克/升活 性炭,搅拌 20-30 分钟,静止过滤 6. 加温 60-70℃,在 搅拌下参加氢氧 化钙,搅拌 30 分 钟,静止过滤镀层有针孔1.基体外表粗糙 2.镀液有油或有机杂质 3.铜含量过低或氰化钠含量过高 4.阴极电流密度过大 5.阳极面积太小1.增强抛光 2.活 性炭粉处理 3.分 析成分,调整正常 范围 4.降低电流 密度 5.增加阳积 面积沉积速度慢1.阴极电流密度太小 2.阳极钝化或阳极面积太小 3.游离氰化钠太高 4.溶液中有铬酸盐1.提升电流密度 2.增加阳极面积或深镀水平差提升氰化钠或提 高镀液温度 3.调 整成分 4.同上处 理方法镀层疏松孔隙多1.阳极钝化 2.镀液中碳酸盐过多或有粘胶状的杂质 3.锌-铝合金基体中铝含量过高1.同上处理方法 2.同上处理方法 3.要经过二次浸锌 后再进行镀铜酸性镀铜常见故障原因与排除方法故障现象故障原因故障排除方法镀层发雾或发花1.前处理不良,零件外表有油 2.清洗水有油或镀液有油 3.光亮剂没有 搅均匀或 B 剂太多 4.镀液中有大量的铁杂质 5.阳极面积太小或太短6.有机杂质太多1.去除外表油脂 2. 保持清洗水清洁3.搅均镀液 4.参加 30%双氧水 1-2 毫 升/升,搅拌下参加 氢氧化铜,参加 1-2 克/升活性炭,搅 拌过滤 5.增大面 积,加长阳极 6.用 双氧水-活性炭处 理低电流区镀层不亮1.预镀层低区粗糙 2.挂具导电不良 3.光剂 A 含量偏低 4.镀液中一价铜较多 5.温度过高 6.硫酸含量偏低 7.氯离子过多或有机杂质过多1.增强预镀层质 量 2.检查挂具导 电性 3.补加 A 刘 4. 添加 30%双氧水 毫升/升 5.采用冷 冻降温 6.提升硫 酸含量 7.在搅拌 下参加 1-3 克/升 锌粉,搅拌 30 ...