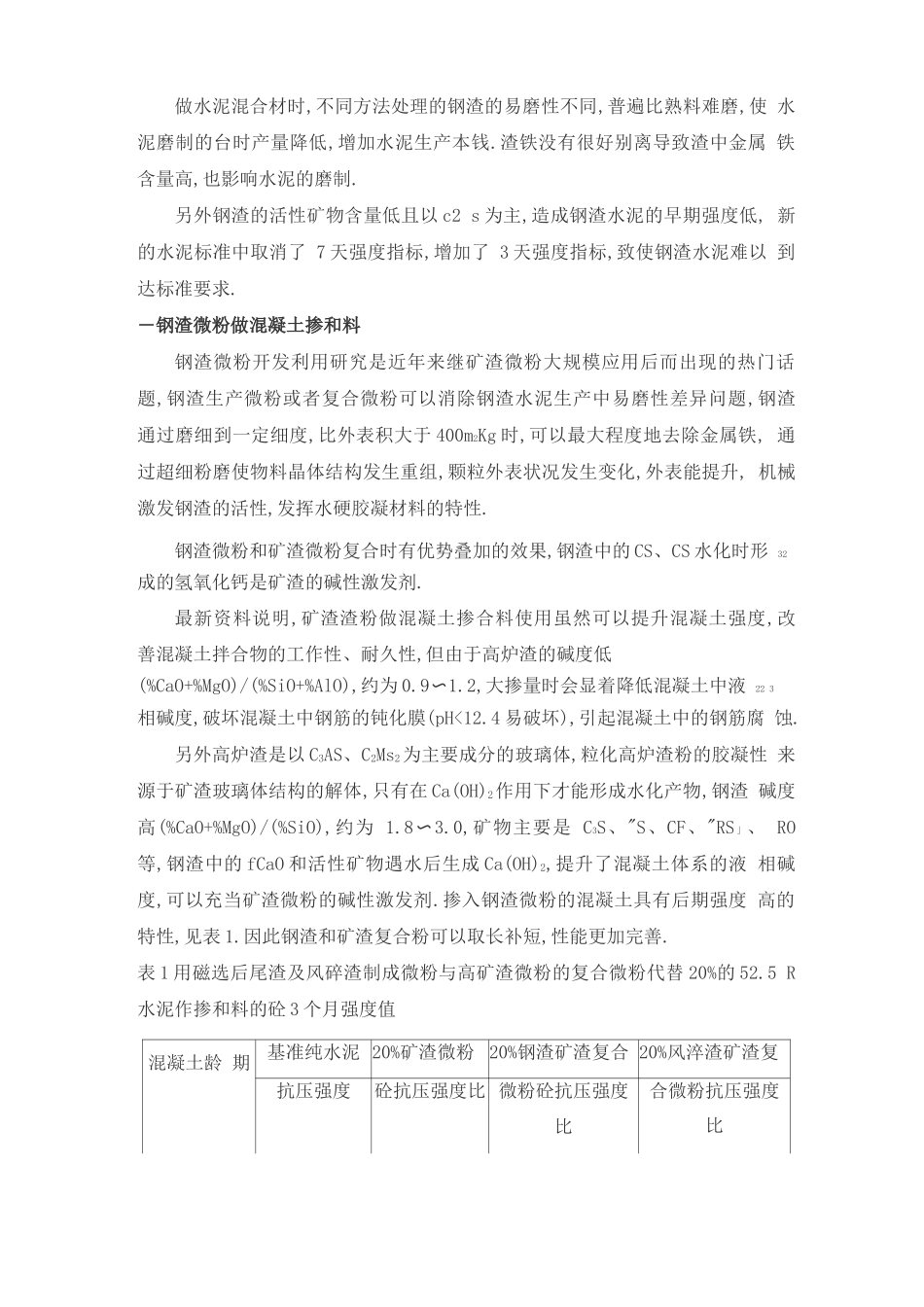

钢渣综合利用方法和处理工艺的介绍钢铁工业是国民经济的根底产业,在国家经济快速开展的形势下,钢铁工业 也呈现出跳跃式开展的态势,钢产量近几年不断提升,钢渣作为炼钢工艺流程的 衍生物随着钢产量的提升年产量不断递增.据最新资料统计,2004 年我国钢渣的产生量为 3819 万 t,钢渣利用率仅为 10%左右,该数据显示钢渣利用率很低,距离钢铁企业固体废弃物“零〞排放的 目标尚远.积极开发和应用先进有效的处理技术和资源化利用新技术,提升其利用率和 附加值,是钢铁企业开展循环经济,实现可持续开展的重要课题之一.钢渣利用途径和制约钢渣利用率的因素钢渣的利用途径大致可分为内循环和外循环,内循环指钢渣在钢铁企业内 部利用,作为烧结矿的原料和炼钢的返回料.钢渣的外循环主要是指用于建筑建 材行业.1 钢渣的内循环利用钢渣返烧结主要是利用钢渣中的残钢、氧化铁、氧化镁、氧化钙、氧化锰等 有益成分,而且可以作为烧结矿的增强剂,由于它本身是熟料,且含有一定数量 的铁酸钙,对烧结矿的强度有一定的改善作用,另外转炉渣中的钙、镁均以固溶 体形式存在,代替溶剂后,可降低溶剂〔石灰石、白云石、菱镁石〕消耗,使烧结 过程碳酸盐分解热减少,降低烧结固体燃料消耗.钢渣在钢铁企业内部循环历来受到重视和普遍采用,配加转炉渣的烧结矿可 改善高炉的流动性,增加铁的复原产量.但是配矿工艺对返烧结有影响,过度使 用会造成磷等有害元素的富集;配加转炉渣的烧结矿品位、碱度有所降低.研究说明,当高炉炉料使用 100%自熔性球团矿时,5%转炉渣作为溶剂参加 会引起高炉运行不畅,原因是明显影响球团矿的软熔特性,增大软熔温度间隔, 使炉渣粘性有增大趋势.另外钢渣的成分波动较大,烧结配矿时要求钢渣各种氧化物成分波动 W 土 2%,粒度要求一般小于 3mm,钢渣在成分上很难满足要求,对钢渣破碎和筛分 的要求也高.由于这些不利因素存在,尤其是各大钢铁公司普遍采用富矿冶炼,推行精料 入炉方针,同时要求炼钢和炼钢工序的能耗和材料消耗指标不断降低,致使返回 烧结利用的钢渣量越来越低.目前马钢混匀烧结矿中只参加 1%左右,而且是间 断式配加.2 钢渣的外循环利用钢渣的外循环主要是建筑建材行业,钢渣在此行业中利用受制约的主要因素 是钢渣的体积不稳定性,钢渣不同于高炉渣的地方是钢渣中存在 f Cao、f Mgo, 它们在高于水泥熟料烧成温度下形成,结构致密,水化很慢.f CaO 遇水后水化形成 Ca(OH)2,体积膨胀 98%,f MgO 遇水后水化形成 Mg...