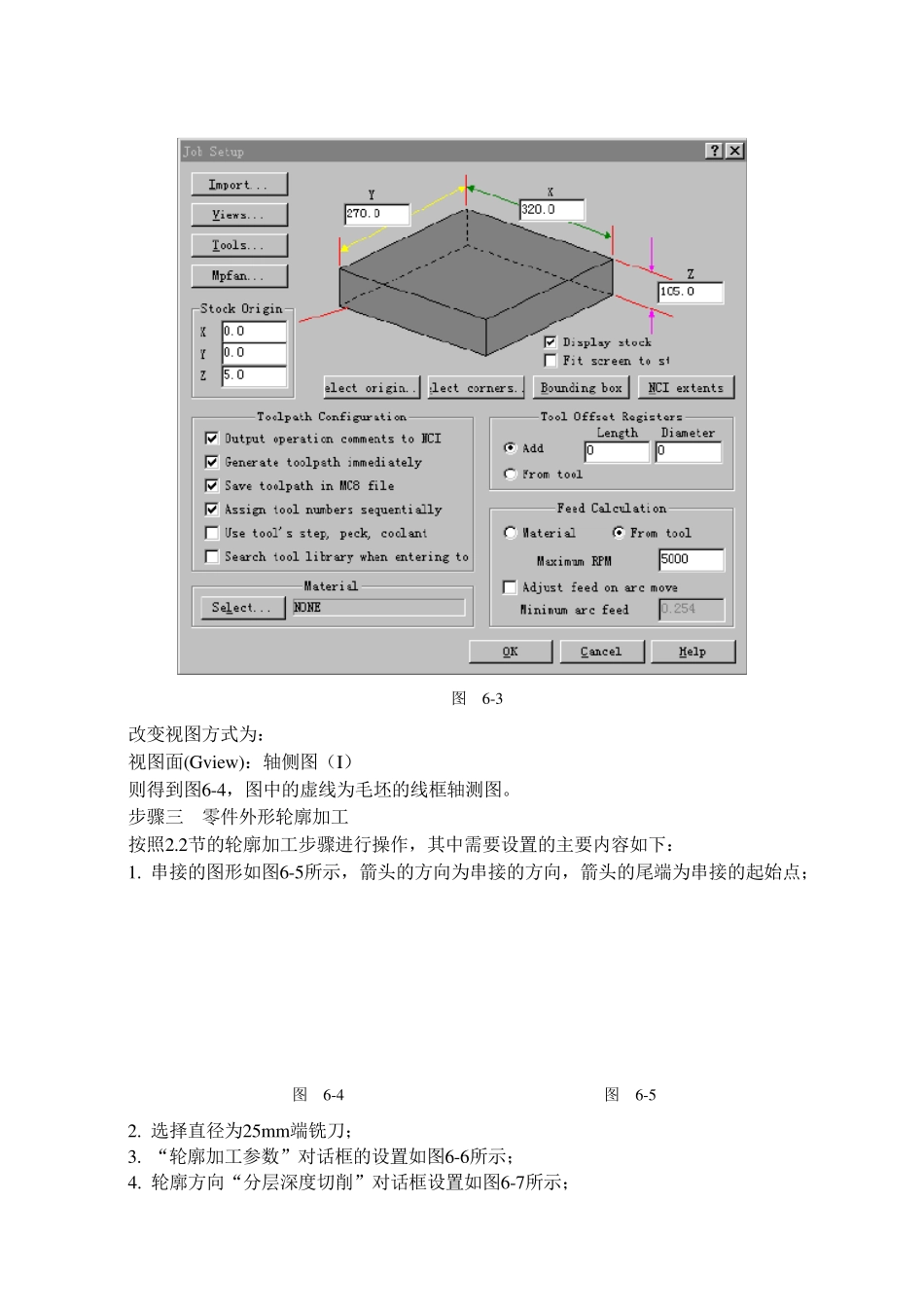

第6 章 二维加工综合实例 本章通过一个典型零件,说明MasterCAM中轮廓加工与挖槽加工的综合应用,各种孔的加工、整圆的加工及图素组的应用方法。 图6-1a为零件的立体图,图6-1b为此零件加工过程仿真后的结果。 图 6-1 6.1 轮廓与挖槽加工方法的应用 步骤一 读入文件 文件名为:Ch6_1_1.MC9 该文件中存储的零件图形如图6-2 所示。 图 6-2 步骤二 毛坯尺寸设置 选择 主菜单(Main Menu )-刀具路径(Toolpaths)-毛坯设置(Job setu p) 进入“毛坯设置”对话框,设置完毕后,如图6-3所示,用鼠标单击图6-3中的“OK”按钮。 图 6-3 改变视图方式为: 视图面(Gview ):轴侧图(I) 则得到图6-4,图中的虚线为毛坯的线框轴测图。 步骤三 零件外形轮廓加工 按照2.2节的轮廓加工步骤进行操作,其中需要设置的主要内容如下: 1. 串接的图形如图6-5所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点; 图 6-4 图 6-5 2. 选择直径为25mm端铣刀; 3. “轮廓加工参数”对话框的设置如图6-6所示; 4. 轮廓方向“分层深度切削”对话框设置如图6-7所示; 图 6 -6 图 6 -7 图 6 -8 图 6-9 5. 深度切削方向“分层深度切削”对话框设置如图6-8所示; 6. “切入、切出设置”对话框如图6-9所示; 7. 零件外形轮廓加工仿真结果如图6-10所示。 步骤四 零件上表面挖槽(Facing)加工 按照3.7节的挖槽加工步骤进行操作,其中需要设置的主要内容如下: 1.串接的图形如图6-5所示; 2.选择直径为25mm端铣刀; 图 6-11 图 6-10 3.“挖槽加工参数”对话框设置如图6-11所示; 4.“表面(Facin g)”对话框设置如图6-12所示; 5.深度切削方向“分层切削”对话框设置如图 6-13 所示; 6.“粗/精加工参数”对话框设置如图6-14所示; 图 6-12 图 6-13 图 6-14 7.零件上表面挖槽加工仿真结果如图6-15所示。 步骤五 零件上表面具有岛屿的挖槽(Facing)粗加工 按照3.7节的挖槽加工步骤进行操作,其中需要设置的主要内容如下: 1. 串接的图形一共有六个,四个分布在四个角落的圆台,一个中间圆形岛屿和一个外形轮廓,其中外形轮廓与右下角圆台的串接位置重合,如图6-16所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点; 图 6-15 图 6-16 2. 选择直径为25mm端铣刀; 3. “挖槽加工参数”对话框与图6-11基本相同,不同点为: (1)毛坯表面高度(Top of stock… ):0 ...