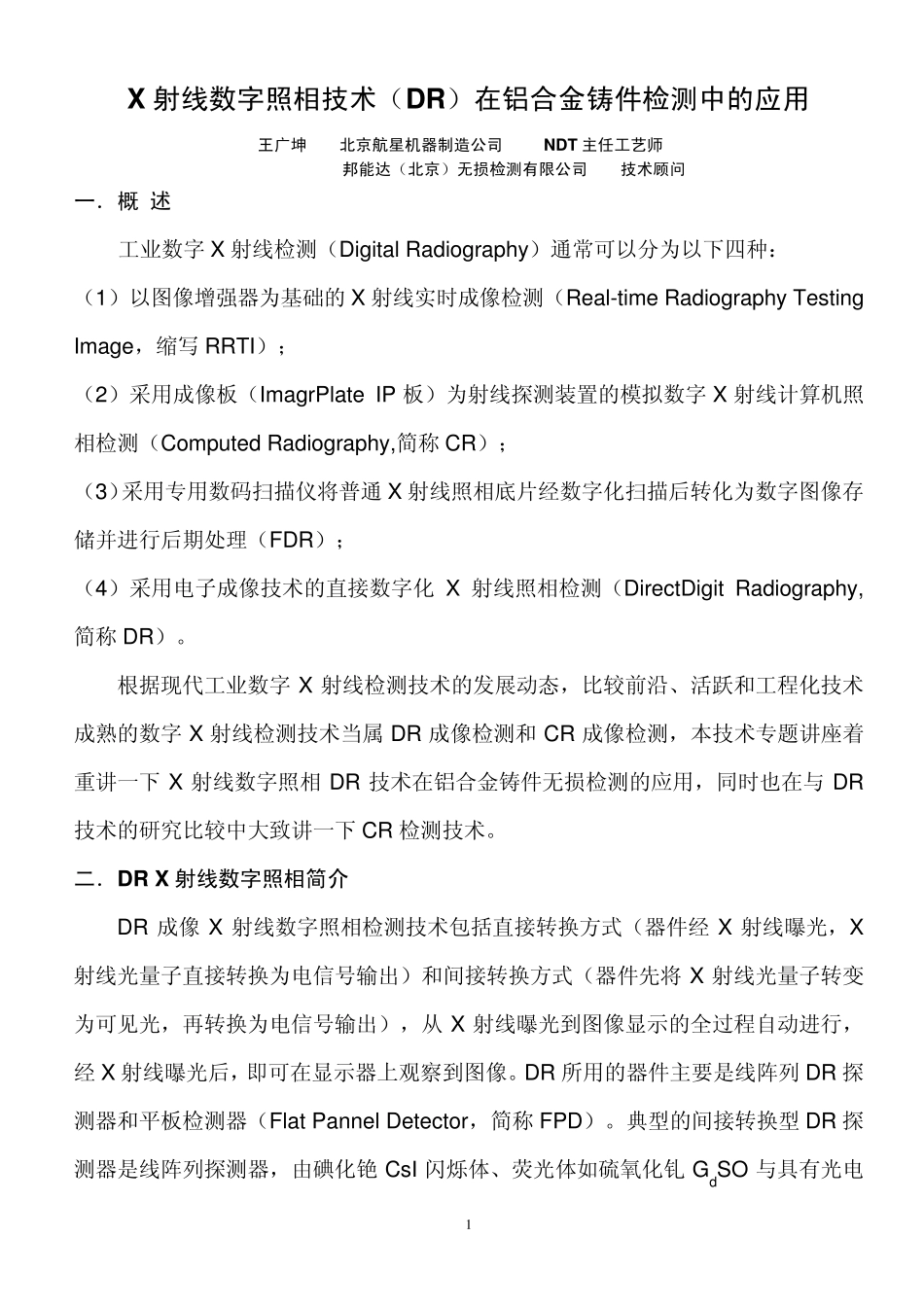

1 X 射线数字照相技术(DR)在铝合金铸件检测中的应用 王广坤 北京航星机器制造公司 NDT 主任工艺师 邦能达(北京)无损检测有限公司 技术顾问 一.概 述 工业数字X 射线检测(Digital Radiography)通常可以分为以下四种: (1)以图像增强器为基础的X 射线实时成像检测(Real-time Radiography Testing Image,缩写RRTI); (2)采用成像板(ImagrPlate IP 板)为射线探测装置的模拟数字X 射线计算机照相检测(Computed Radiography,简称CR); (3)采用专用数码扫描仪将普通X 射线照相底片经数字化扫描后转化为数字图像存储并进行后期处理(FDR); (4)采用电子成像技术的直接数字化X 射线照相检测(DirectDigit Radiography,简称DR)。 根据现代工业数字X 射线检测技术的发展动态,比较前沿、活跃和工程化技术成熟的数字X 射线检测技术当属 DR 成像检测和 CR 成像检测,本技术专题讲座着重讲一下X 射线数字照相DR 技术在铝合金铸件无损检测的应用,同时也在与 DR技术的研究比较中大致讲一下CR 检测技术。 二.DR X 射线数字照相简介 DR 成像X 射线数字照相检测技术包括直接转换方式(器件经X 射线曝光,X射线光量子直接转换为电信号输出)和间接转换方式(器件先将X 射线光量子转变为可见光,再转换为电信号输出),从 X 射线曝光到图像显示的全过程自动进行,经X 射线曝光后,即可在显示器上观察到图像。DR 所用的器件主要是线阵列 DR 探测器和平板检测器(Flat Pannel Detector,简称FPD)。典型的间接转换型 DR 探测器是线阵列探测器,由碘化铯 CsI 闪烁体、荧光体如硫氧化钆 GdSO 与具有光电 2 二极管作用吸收可见光并转换为电信号的低噪声非晶硅层(amorphous Silicom,a-Si)、大量微小的带有薄膜晶体管(TFT)阵列、大规模集成电路等组成多层结构构成,同步完成射线接收、光电转换、数字化等全过程,读出电路将每个像素的数字化信号传送到计算机的图像处理系统集成为X 射线影像,最后在显示屏上输出数字图像显示。FPD 目前已可达到 127μm×127μm 像素和 431mm×431mm 的接收面积,每一个像素的几何尺寸仅有几十微米,具有极高的空间分辨率和很宽的动态范围,可用做普通 X 射线数字照相。探测器可承受 20KV~450KV 能量的X 射线直接照射,工作性能稳定,动态范围可达到 12Bit(212=4096 灰度级),可以一次性实现透照厚度变化大的工件的扫描成像检...