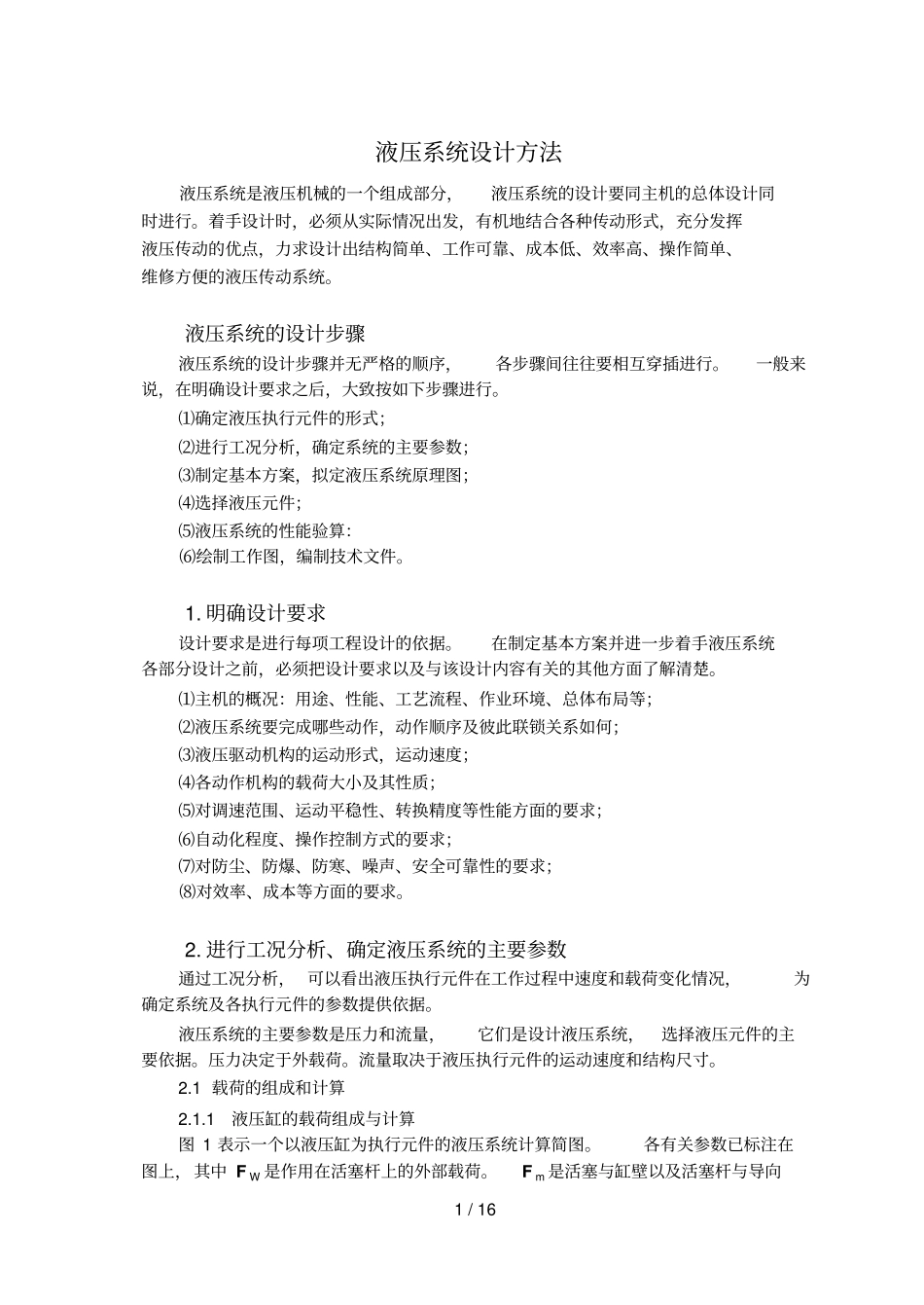

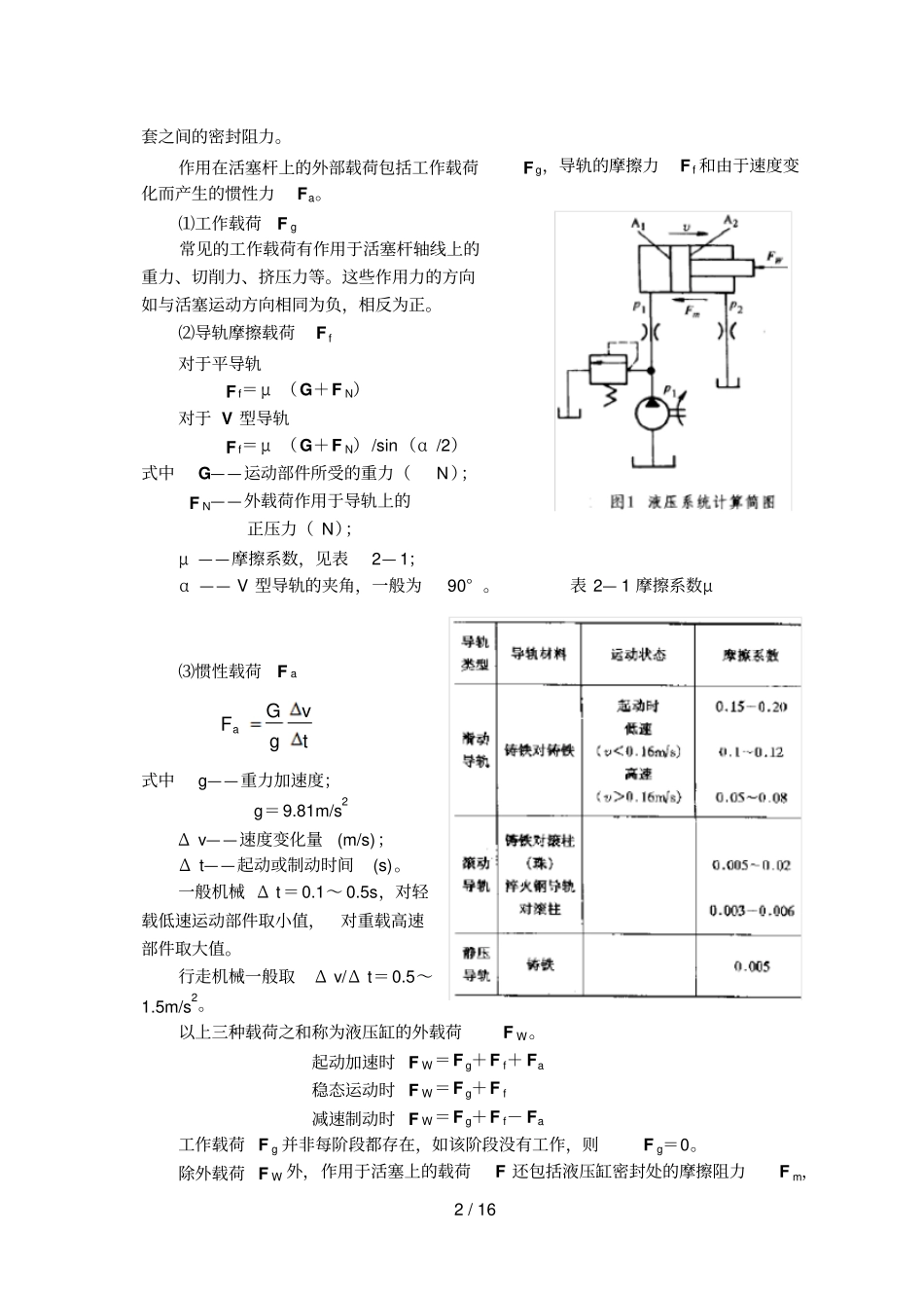

1 / 16 液压系统设计方法液压系统是液压机械的一个组成部分,液压系统的设计要同主机的总体设计同时进行。着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。液压系统的设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。一般来说,在明确设计要求之后,大致按如下步骤进行。⑴确定液压执行元件的形式;⑵进行工况分析,确定系统的主要参数;⑶制定基本方案,拟定液压系统原理图;⑷选择液压元件;⑸液压系统的性能验算:⑹绘制工作图,编制技术文件。1. 明确设计要求设计要求是进行每项工程设计的依据。在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。⑴主机的概况:用途、性能、工艺流程、作业环境、总体布局等;⑵液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;⑶液压驱动机构的运动形式,运动速度;⑷各动作机构的载荷大小及其性质;⑸对调速范围、运动平稳性、转换精度等性能方面的要求;⑹自动化程度、操作控制方式的要求;⑺对防尘、防爆、防寒、噪声、安全可靠性的要求;⑻对效率、成本等方面的要求。2. 进行工况分析、确定液压系统的主要参数通过工况分析, 可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。压力决定于外载荷。流量取决于液压执行元件的运动速度和结构尺寸。2.1 载荷的组成和计算2.1.1液压缸的载荷组成与计算图 1 表示一个以液压缸为执行元件的液压系统计算简图。各有关参数已标注在图上,其中 F W 是作用在活塞杆上的外部载荷。F m 是活塞与缸壁以及活塞杆与导向2 / 16 套之间的密封阻力。作用在活塞杆上的外部载荷包括工作载荷F g,导轨的摩擦力F f 和由于速度变化而产生的惯性力Fa。⑴工作载荷F g常见的工作载荷有作用于活塞杆轴线上的重力、切削力、挤压力等。这些作用力的方向如与活塞运动方向相同为负,相反为正。⑵导轨摩擦载荷F f对于平导轨F f=μ (G+F N)对于 V 型导轨F f=μ (G+F N)/sin(α /2)式中G——运动部件所受的重力(N);F N——外载荷作用于导轨上的正压力( N);μ ——摩擦系数,见表2— 1;α —— V...