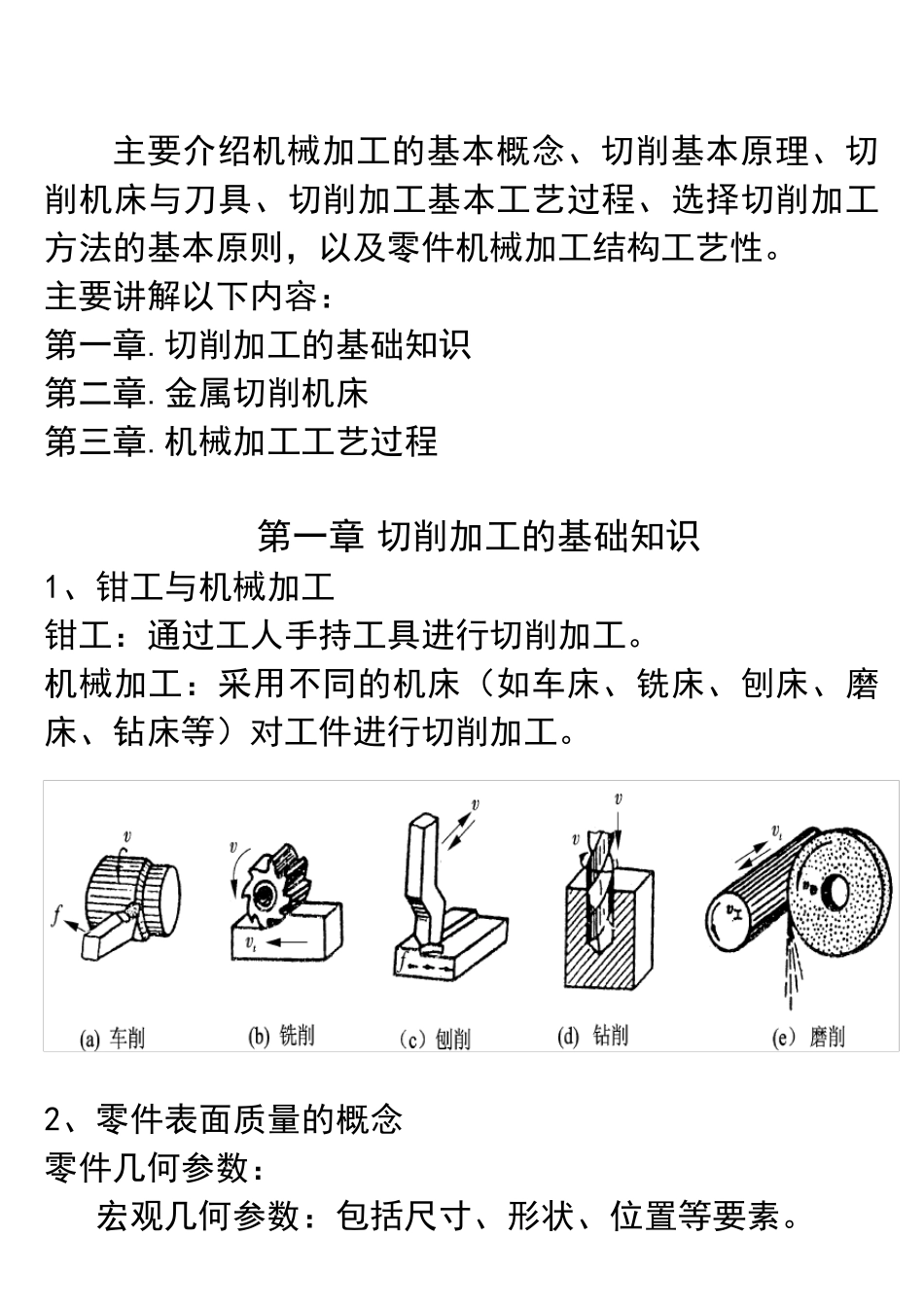

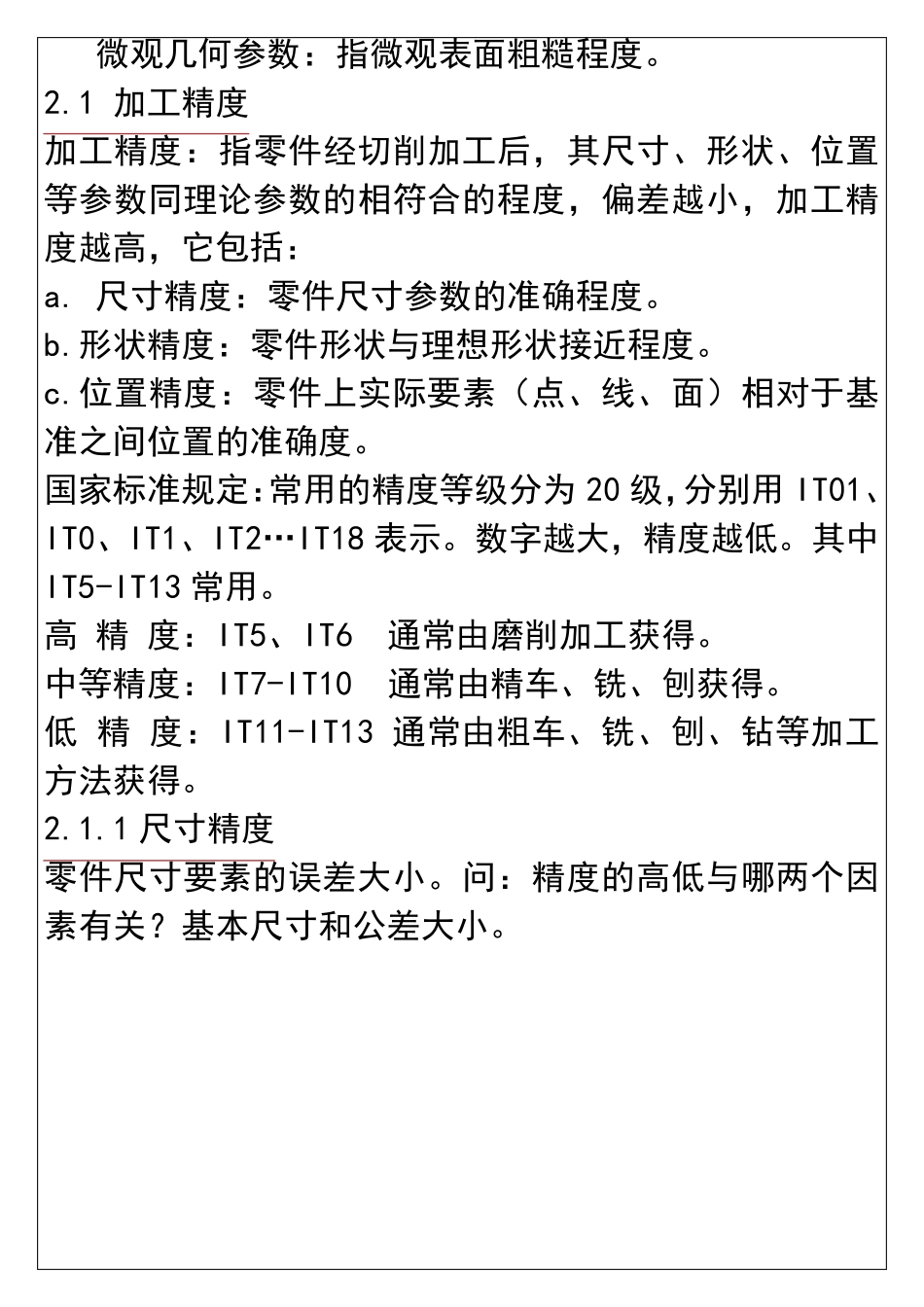

主要介绍机械加工的基本概念、切削基本原理、切削机床与刀具、切削加工基本工艺过程、选择切削加工方法的基本原则,以及零件机械加工结构工艺性。 主要讲解以下内容: 第一章.切削加工的基础知识 第二章.金属切削机床 第三章.机械加工工艺过程 第一章 切削加工的基础知识 1、钳工与机械加工 钳工:通过工人手持工具进行切削加工。 机械加工:采用不同的机床(如车床、铣床、刨床、磨床、钻床等)对工件进行切削加工。 2、零件表面质量的概念 零件几何参数: 宏观几何参数:包括尺寸、形状、位置等要素。 微观几何参数:指微观表面粗糙程度。 2.1 加工精度 加工精度:指零件经切削加工后,其尺寸、形状、位置等参数同理论参数的相符合的程度,偏差越小,加工精度越高,它包括: a. 尺寸精度:零件尺寸参数的准确程度。 b.形状精度:零件形状与理想形状接近程度。 c.位置精度:零件上实际要素(点、线、面)相对于基准之间位置的准确度。 国家标准规定:常用的精度等级分为20 级,分别用IT01、IT0、IT1、IT2…IT18 表示。数字越大,精度越低。其中IT5-IT13 常用。 高 精 度:IT5、IT6 通常由磨削加工获得。 中等精度:IT7-IT10 通常由精车、铣、刨获得。 低 精 度:IT11-IT13 通常由粗车、铣、刨、钻等加工方法获得。 2.1.1 尺寸精度 零件尺寸要素的误差大小。问:精度的高低与哪两个因素有关?基本尺寸和公差大小。 2.1.2 形状精度 Φ25-0.0130 轴加工后可能产生的形状误差 形状精度指零件上实际要素的形状与理想形状相符合的程度; 国家标准规定了六类形状公差(见下表) 形状精度的标注:框格分为 2 格,箭头指向待表达的表面,数字表示允许误差的大小,单位为毫米。 2.1.3 位置精度 指零件的实际要素(点、线、面)相对于基准之间位置的准确度。 圆圈中的英文字母表示基准,框格分 3 格,箭头指向待表达的表面。 零件精度等级及其相应的加工方法 2.2 表面粗糙度 表面粗糙度:零件微观表面高低不平的程度。 产生的原因: 1)切削时刀具与工件相对运动产生的磨擦; 2)机床、刀具和工件在加工时的振动; 3)切削时从零件表面撕裂的切屑产生的痕迹; 4)加工时零件表面发生塑性变形。 表面粗糙度对零件质量的影响: 零件的表面粗糙度对机器零件的性能和使用寿命影响较大,主要有以下几个方面: 1)零件表面粗糙,将使接触面积减小,单位面积压力加大,接触变形加大,磨擦阻力增大...