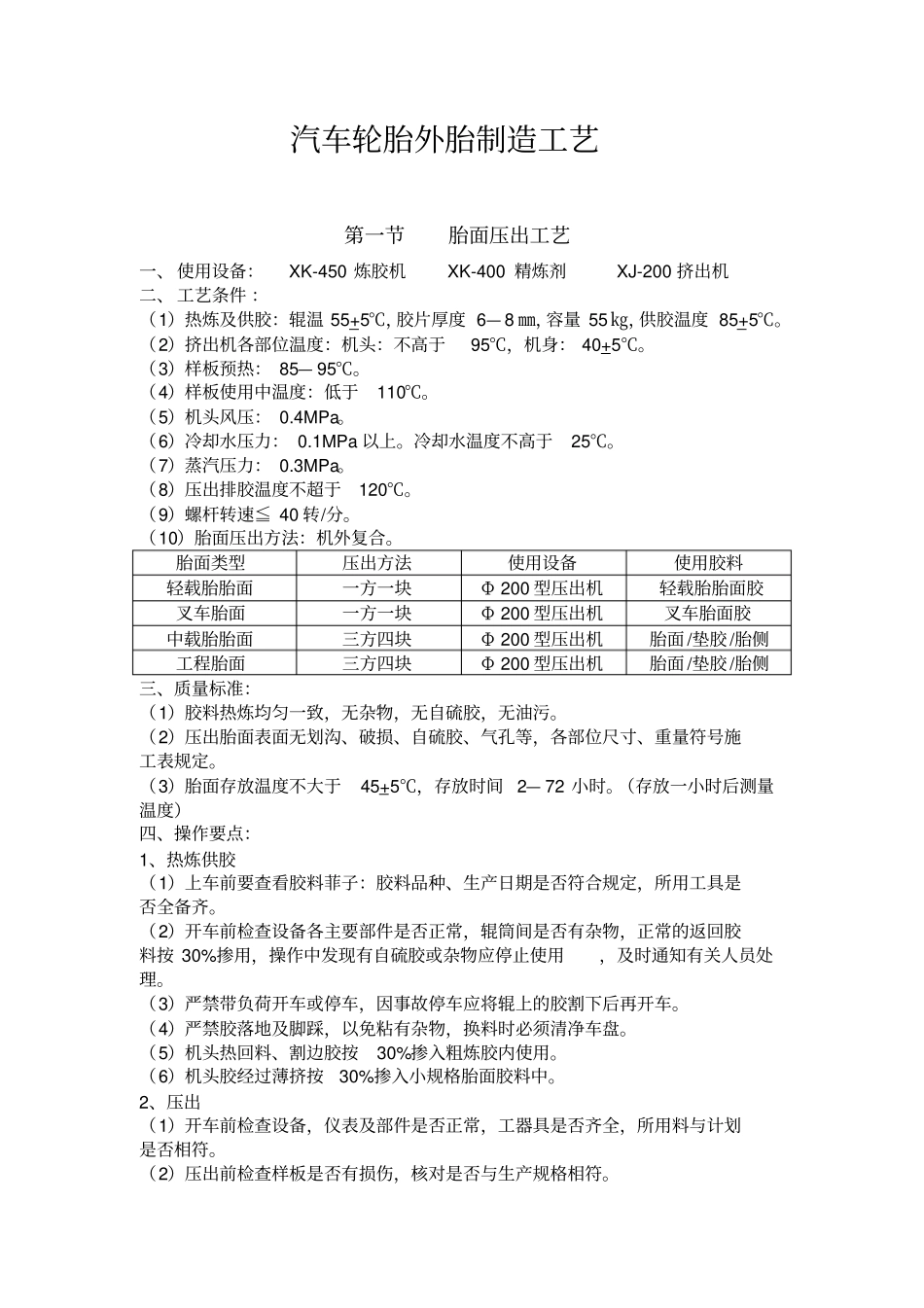

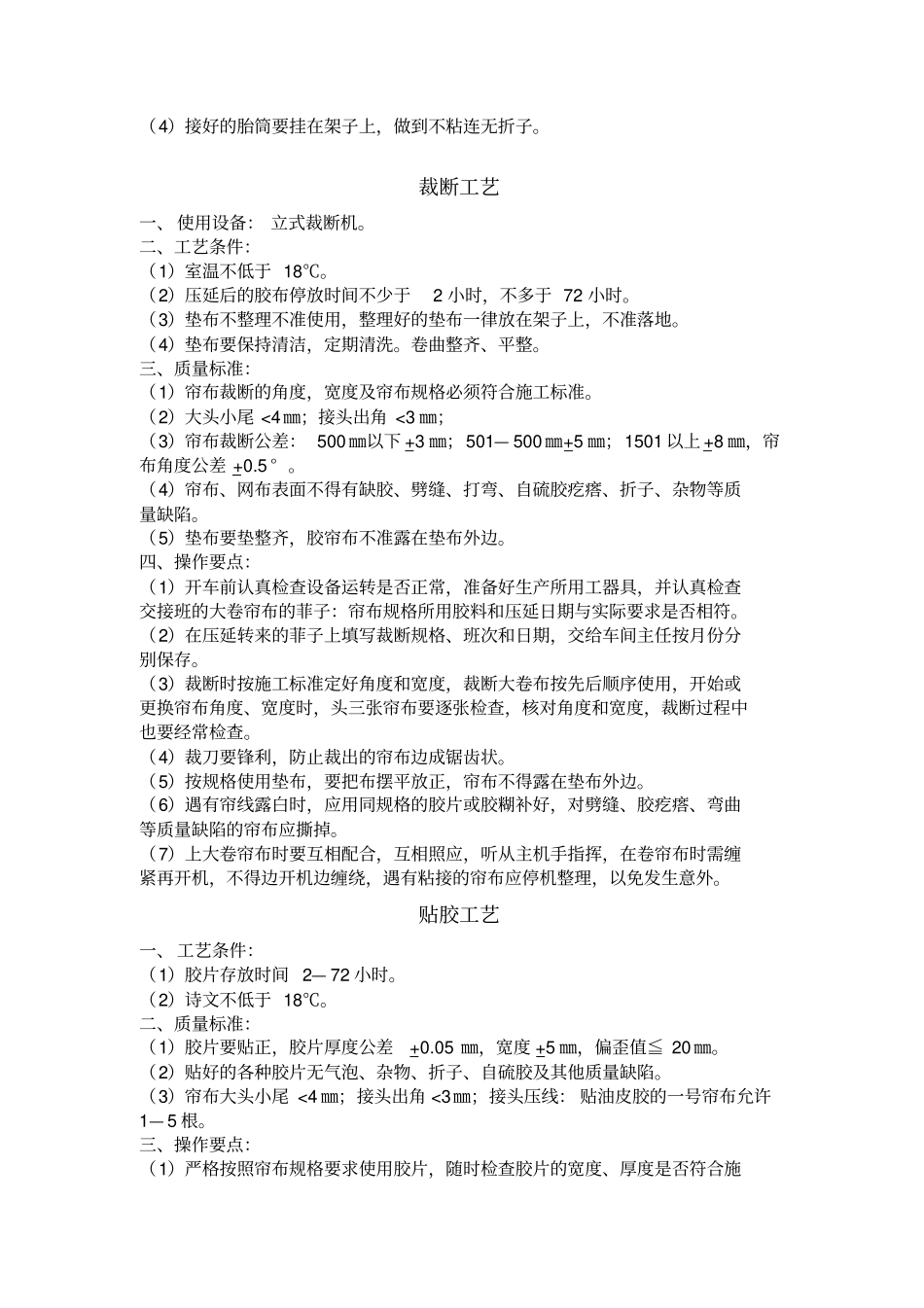

汽车轮胎外胎制造工艺第一节胎面压出工艺一、 使用设备:XK-450 炼胶机XK-400 精炼剂XJ-200 挤出机二、 工艺条件 :(1)热炼及供胶:辊温 55+5℃,胶片厚度 6— 8 ㎜,容量 55 ㎏,供胶温度 85+5℃。(2)挤出机各部位温度:机头:不高于95℃,机身: 40+5℃。(3)样板预热: 85— 95℃。(4)样板使用中温度:低于110℃。(5)机头风压: 0.4MPa。(6)冷却水压力: 0.1MPa 以上。冷却水温度不高于25℃。(7)蒸汽压力: 0.3MPa。(8)压出排胶温度不超于120℃。(9)螺杆转速≦ 40 转/分。(10)胎面压出方法:机外复合。胎面类型压出方法使用设备使用胶料轻载胎胎面一方一块Φ 200 型压出机轻载胎胎面胶叉车胎面一方一块Φ 200 型压出机叉车胎面胶中载胎胎面三方四块Φ 200 型压出机胎面 /垫胶 /胎侧工程胎面三方四块Φ 200 型压出机胎面 /垫胶 /胎侧三、质量标准:(1)胶料热炼均匀一致,无杂物,无自硫胶,无油污。(2)压出胎面表面无划沟、破损、自硫胶、气孔等,各部位尺寸、重量符号施工表规定。(3)胎面存放温度不大于45+5℃,存放时间 2— 72 小时。(存放一小时后测量温度)四、操作要点:1、热炼供胶(1)上车前要查看胶料菲子:胶料品种、生产日期是否符合规定,所用工具是否全备齐。(2)开车前检查设备各主要部件是否正常,辊筒间是否有杂物,正常的返回胶料按 30%掺用,操作中发现有自硫胶或杂物应停止使用,及时通知有关人员处理。(3)严禁带负荷开车或停车,因事故停车应将辊上的胶割下后再开车。(4)严禁胶落地及脚踩,以免粘有杂物,换料时必须清净车盘。(5)机头热回料、割边胶按30%掺入粗炼胶内使用。(6)机头胶经过薄挤按30%掺入小规格胎面胶料中。2、压出(1)开车前检查设备,仪表及部件是否正常,工器具是否齐全,所用料与计划是否相符。(2)压出前检查样板是否有损伤,核对是否与生产规格相符。(3)调好运输带速度,对胎面不拉伸,不堆积,不影响台面尺寸。(4)样板要上正,出胎面时,要测量各部位尺寸,合格后方可进入冷却水槽。(5)胎面压出时必须加印胎面规格标志和色彩。(6)计划完成后排除机筒、机头内余胶,冷却降温,关闭电源。五、胎面定长质量标准:(1)胎面内外表面无水、无油污、无胶疙瘩,无破损、杂物等。(2)生产中经常检查胎面各部位尺寸及其重量,不合格的及时返回,冷却循环水槽定期清理,水槽内不得洗其它东西。(3)胎面摆放整齐,垫布平整...