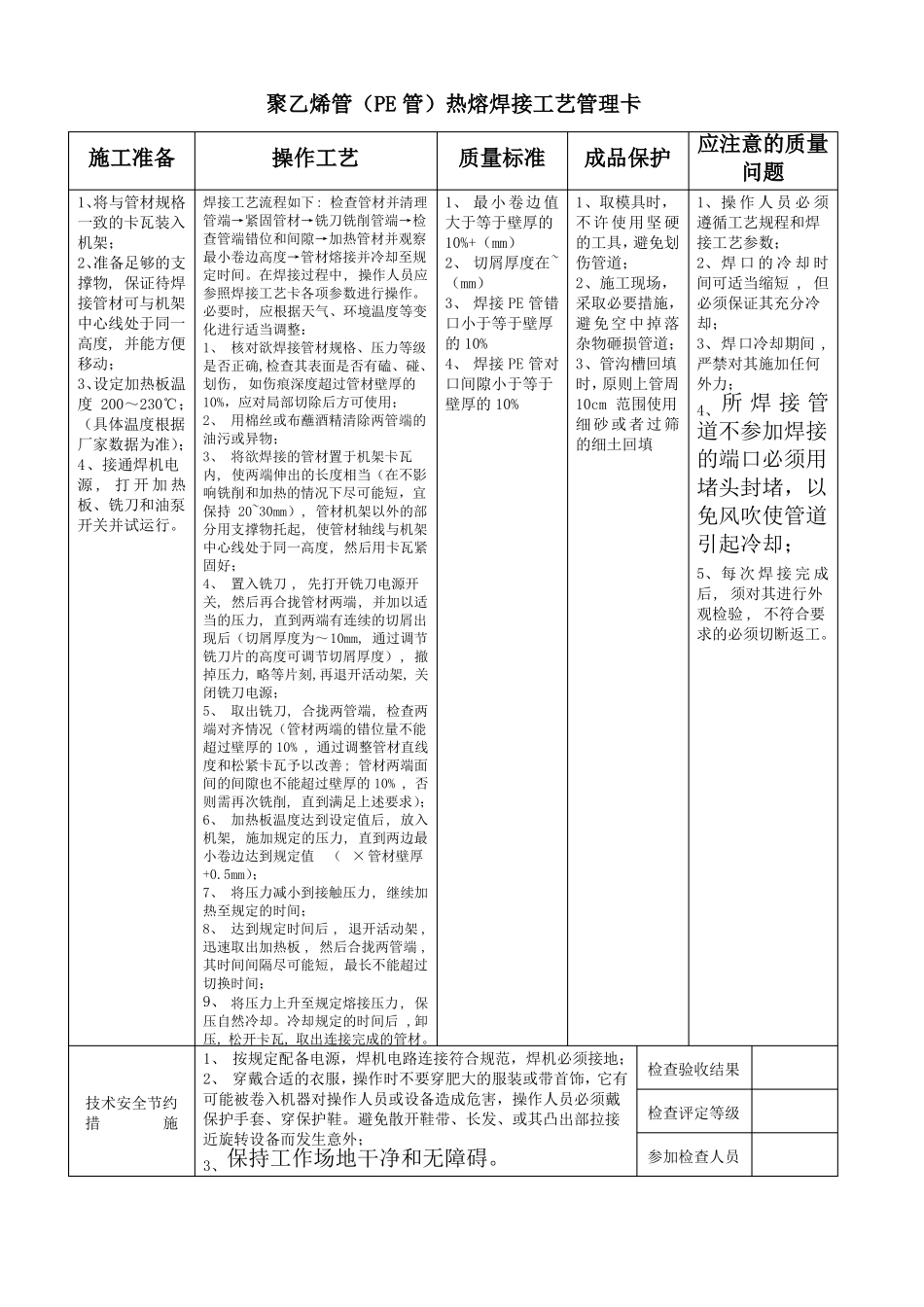

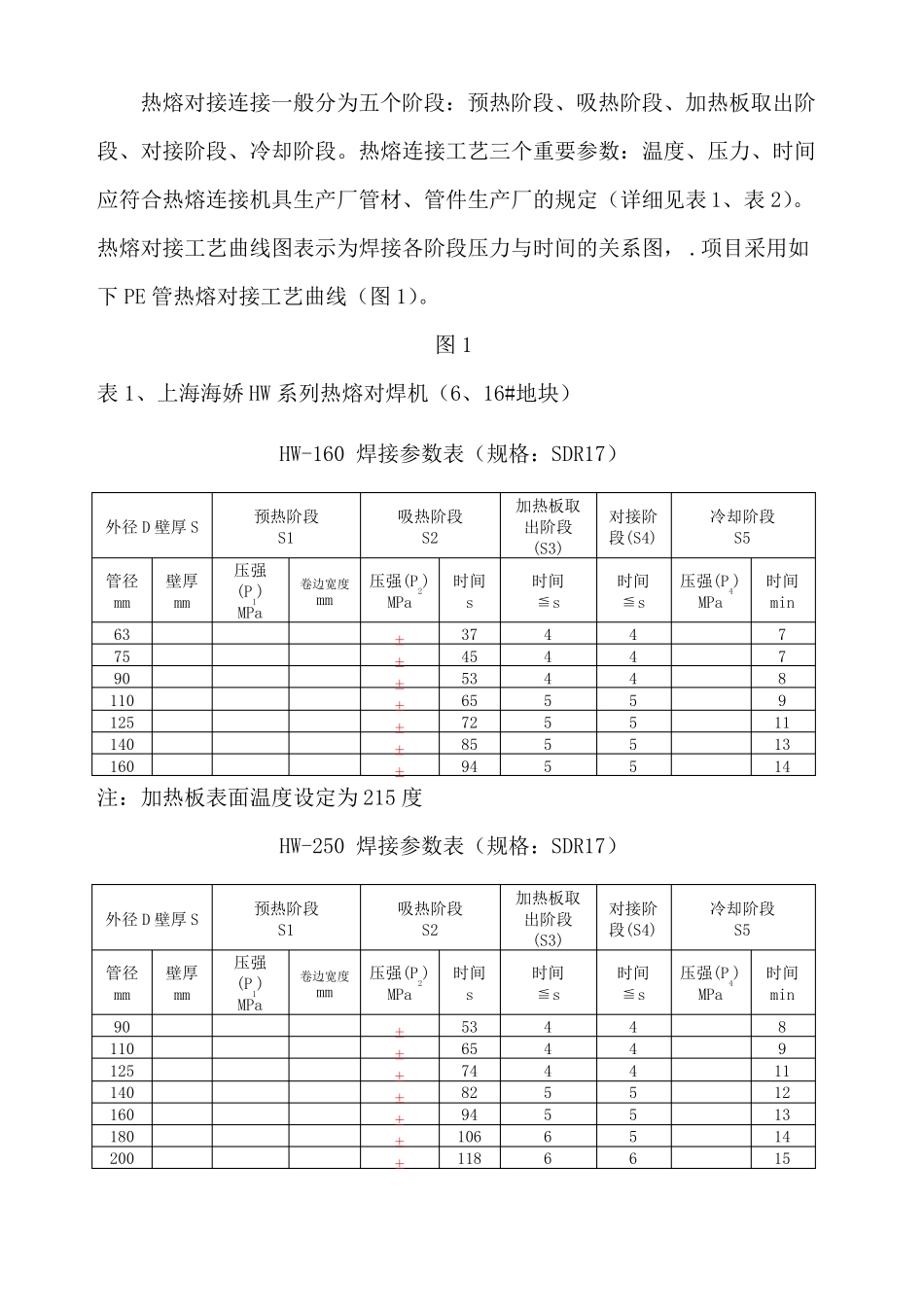

聚乙烯管(PE 管)热熔焊接工艺管理卡施工准备1、将与管材规格一致的卡瓦装入机架;2、准备足够的支撑物, 保证待焊接管材可与机架中心线处于同一高度, 并能方便移动;3、设定加热板温度 200~230℃;(具体温度根据厂家数据为准);4、接通焊机电源 , 打 开 加 热板、铣刀和油泵开关并试运行。操作工艺焊接工艺流程如下: 检查管材并清理管端→紧固管材→铣刀铣削管端→检查管端错位和间隙→加热管材并观察最小卷边高度→管材熔接并冷却至规定时间。在焊接过程中, 操作人员应参照焊接工艺卡各项参数进行操作。必要时, 应根据天气、环境温度等变化进行适当调整:1、 核对欲焊接管材规格、压力等级是否正确,检查其表面是否有磕、碰、划伤 , 如伤痕深度超过管材壁厚的10%,应对局部切除后方可使用;2、 用棉丝或布蘸酒精清除两管端的油污或异物;3、 将欲焊接的管材置于机架卡瓦内, 使两端伸出的长度相当(在不影响铣削和加热的情况下尽可能短,宜保持 20~30mm), 管材机架以外的部分用支撑物托起, 使管材轴线与机架中心线处于同一高度, 然后用卡瓦紧固好;4、 置入铣刀 , 先打开铣刀电源开关, 然后再合拢管材两端, 并加以适当的压力, 直到两端有连续的切屑出现后(切屑厚度为~10mm, 通过调节铣刀片的高度可调节切屑厚度), 撤掉压力, 略等片刻,再退开活动架, 关闭铣刀电源;5、 取出铣刀, 合拢两管端, 检查两端对齐情况(管材两端的错位量不能超过壁厚的 10% , 通过调整管材直线度和松紧卡瓦予以改善; 管材两端面间的间隙也不能超过壁厚的 10% , 否则需再次铣削, 直到满足上述要求);6、 加热板温度达到设定值后, 放入机架, 施加规定的压力, 直到两边最小卷边达到规定值( ×管材壁厚+0.5mm);7、 将压力减小到接触压力, 继续加热至规定的时间;8、 达到规定时间后 , 退开活动架 ,迅速取出加热板 , 然后合拢两管端 ,其时间间隔尽可能短, 最长不能超过切换时间;9、 将压力上升至规定熔接压力, 保压自然冷却。冷却规定的时间后 ,卸压, 松开卡瓦, 取出连接完成的管材。质量标准1、 最小卷边值大于等于壁厚的10%+(mm)2、 切屑厚度在~(mm)3、 焊接 PE 管错口小于等于壁厚的 10%4、 焊接 PE 管对口间隙小于等于壁厚的 10%成品保护1、取模具时,不许使用坚硬的工具,避免划伤管道;2、施工现场,采取必要措施,避免空中掉落杂物砸损管道;3、管沟槽回填时,原则上管周10cm...