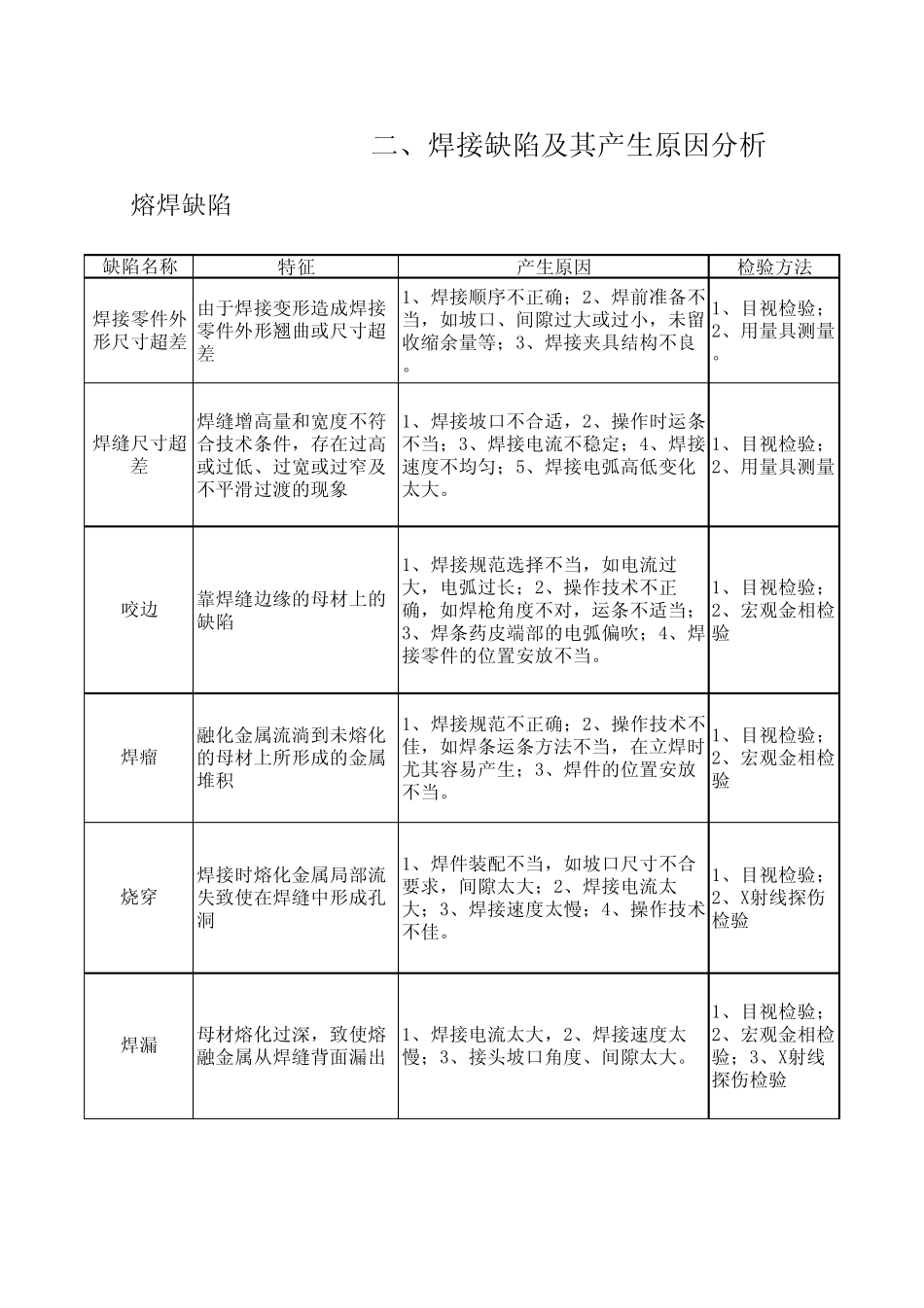

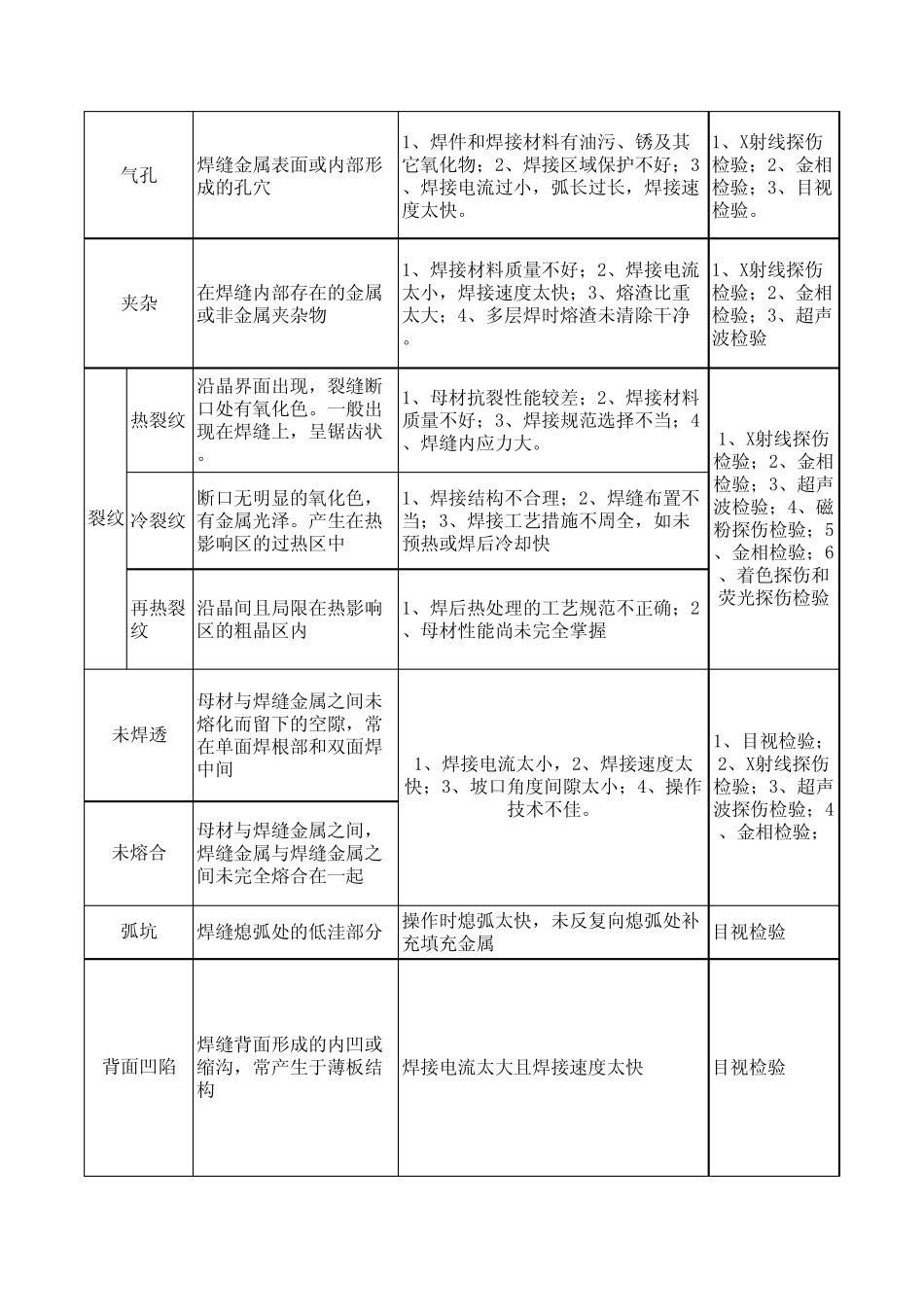

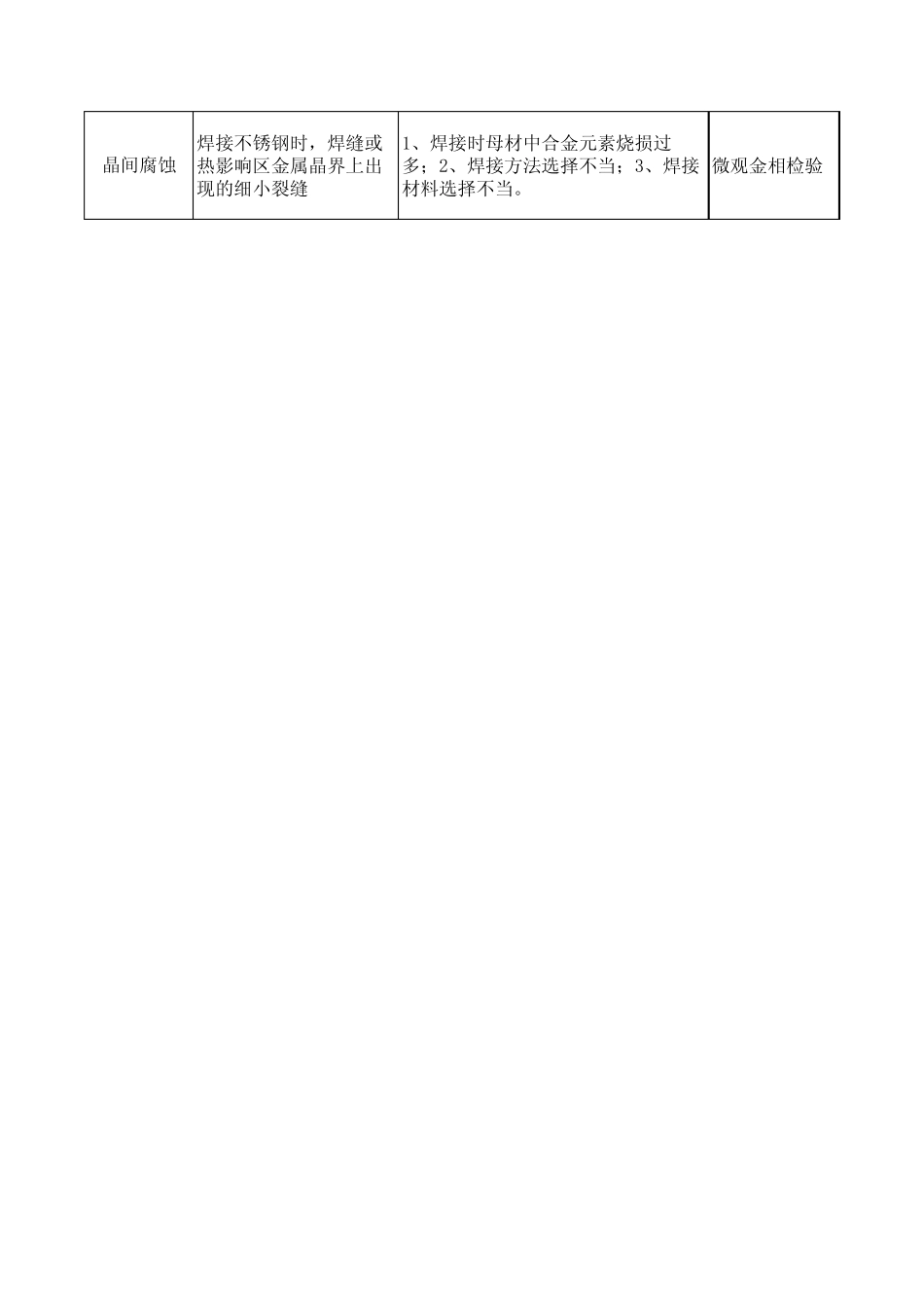

熔焊缺陷特征产生原因检验方法由于焊接变形造成焊接零件外形翘曲或尺寸超差1、焊接顺序不正确;2、焊前准备不当,如坡口、间隙过大或过小,未留收缩余量等;3、焊接夹具结构不良。1、目视检验;2、用量具测量。焊缝增高量和宽度不符合技术条件,存在过高或过低、过宽或过窄及不平滑过渡的现象1、焊接坡口不合适,2、操作时运条不当;3、焊接电流不稳定;4、焊接速度不均匀;5、焊接电弧高低变化太大。1、目视检验;2、用量具测量靠焊缝边缘的母材上的缺陷1、焊接规范选择不当,如电流过大,电弧过长;2、操作技术不正确,如焊枪角度不对,运条不适当;3、焊条药皮端部的电弧偏吹;4、焊接零件的位置安放不当。1、目视检验;2、宏观金相检验融化金属流淌到未熔化的母材上所形成的金属堆积1、焊接规范不正确;2、操作技术不佳,如焊条运条方法不当,在立焊时尤其容易产生;3、焊件的位置安放不当。1、目视检验;2、宏观金相检验焊接时熔化金属局部流失致使在焊缝中形成孔洞1、焊件装配不当,如坡口尺寸不合要求,间隙太大;2、焊接电流太大;3、焊接速度太慢;4、操作技术不佳。1、目视检验;2、X射线探伤检验母材熔化过深,致使熔融金属从焊缝背面漏出1、焊接电流太大,2、焊接速度太慢;3、接头坡口角度、间隙太大。1、目视检验;2、宏观金相检验;3、X射线探伤检验缺陷名称焊接零件外形尺寸超差焊缝尺寸超差咬边二、焊接缺陷及其产生原因分析烧穿焊漏焊瘤焊缝金属表面或内部形成的孔穴1、焊件和焊接材料有油污、锈及其它氧化物;2、焊接区域保护不好;3、焊接电流过小,弧长过长,焊接速度太快。1、X射线探伤检验;2、金相检验;3、目视检验。在焊缝内部存在的金属或非金属夹杂物1、焊接材料质量不好;2、焊接电流太小,焊接速度太快;3、熔渣比重太大;4、多层焊时熔渣未清除干净。1、X射线探伤检验;2、金相检验;3、超声波检验热裂纹沿晶界面出现,裂缝断口处有氧化色。一般出现在焊缝上,呈锯齿状。1、母材抗裂性能较差;2、焊接材料质量不好;3、焊接规范选择不当;4、焊缝内应力大。冷裂纹断口无明显的氧化色,有金属光泽。产生在热影响区的过热区中1、焊接结构不合理;2、焊缝布置不当;3、焊接工艺措施不周全,如未预热或焊后冷却快再热裂纹沿晶间且局限在热影响区的粗晶区内1、焊后热处理的工艺规范不正确;2、母材性能尚未完全掌握母材与焊缝金属之间未熔化而留下的空隙,常在单面焊根部和双面焊中间母材与焊缝金属之间,焊缝金属与焊缝...