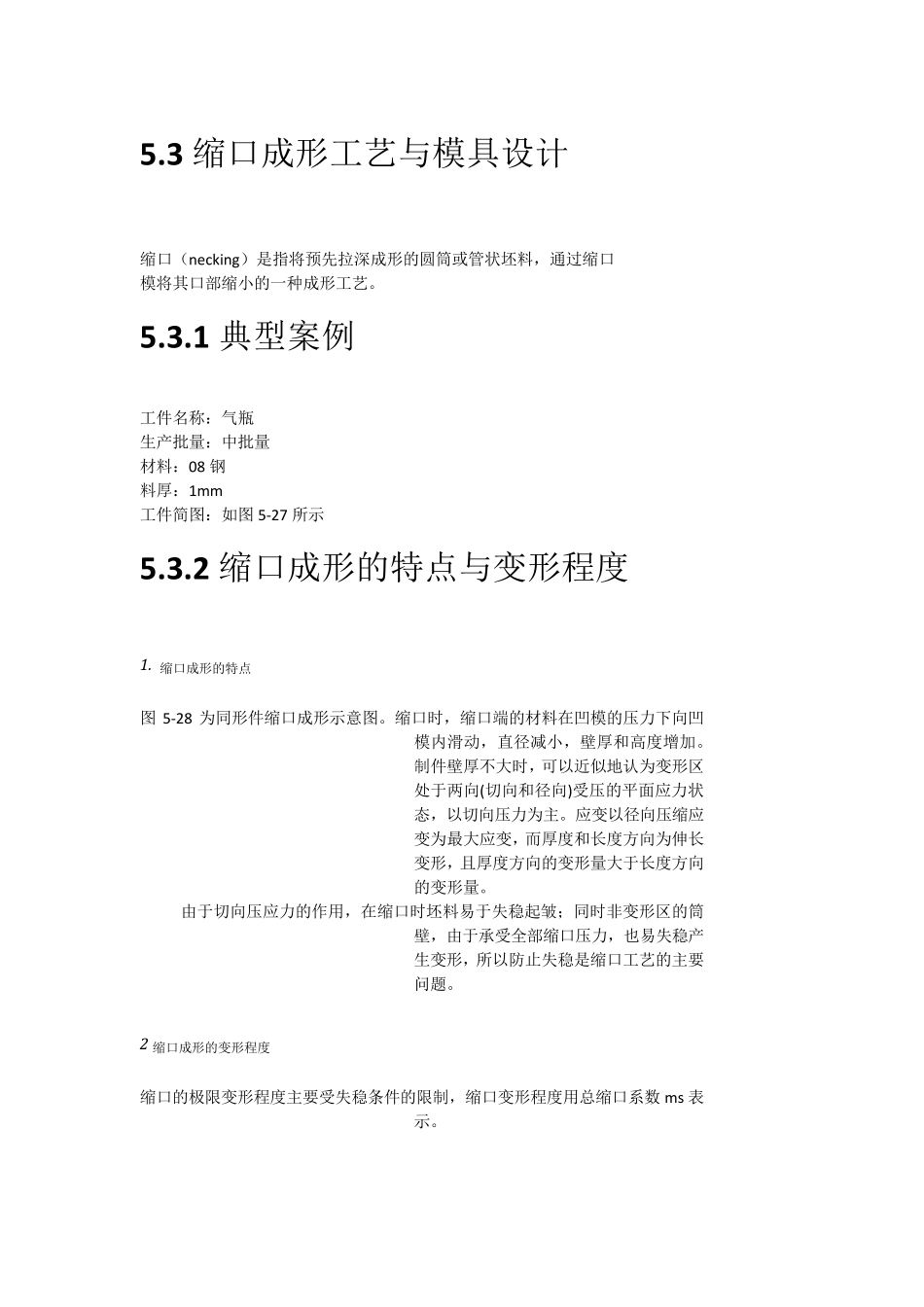

5.3 缩口成形工艺与模具设计 缩口(necking)是指将预先拉深成形的圆筒或管状坯料,通过缩口 模将其口部缩小的一种成形工艺。 5.3.1 典型案例 工件名称:气瓶 生产批量:中批量 材料:08 钢 料厚:1mm 工件简图:如图 5-27 所示 5.3.2 缩口成形的特点与变形程度 1. 缩口成形的特点 图 5-28 为同形件缩口成形示意图。缩口时,缩口端的材料在凹模的压力下向凹模内滑动,直径减小,壁厚和高度增加。制件壁厚不大时,可以近似地认为变形区处于两向(切向和径向)受压的平面应力状态,以切向压力为主。应变以径向压缩应变为最大应变,而厚度和长度方向为伸长变形,且厚度方向的变形量大于长度方向的变形量。 由于切向压应力的作用,在缩口时坯料易于失稳起皱;同时非变形区的筒壁,由于承受全部缩口压力,也易失稳产生变形,所以防止失稳是缩口工艺的主要问题。 2 缩口成形的变形程度 缩口的极限变形程度主要受失稳条件的限制,缩口变形程度用总缩口系数 ms表示。 ms = ᵈᵆ 式中ms -总缩口系数 d -缩口后直径(mm); D -缩口前直径(mm)。 缩口系数的大小与材料的力学性能、料厚、模具形式与表面质量、制件缩口端边缘情况及润滑条件等有关。表 5-9 所示为各种材料的缩口系数。 当工件需要进行多次缩口时,其各次缩口系数的计算为: 首次缩口系数 m1=0.9 m 均 以后各次缩口系数 m1= ( ᵼ .ᵼᵽ ~ᵼ . ᵼ ᵼ) m 均 式中m 均-平均缩口系数; m 均=ᵈᵼ +ᵈᵽ +ᵈᵽ +···+ᵈᵈᵈ 案例工艺分析; 气瓶为带底的筒形缩口工件,可采用拉深工艺制成圆筒形件,再进行缩口成形。 缩口系数计算; 表 5-9 各种材料的缩口系数 材料 平均缩口系数m 均 支承形式 材料厚度 无支承 外支承 内外支《= >0.5~1 >1 铝 - 0.68~0.72 0.53~0.57 0.27~0.32 硬铝(退火) 0.73~0.80 0.60~0.63 0.35~0.40 硬铝(淬火) 0.75~0.80 0.63~0.72 0.40~0.43 钢 0.85 0.75 0.7~0.65 0.70~0.75 0.55~0.60 0.30~0.35 由图 5-27 可知,d=35mm, D=49mm,则缩口系数 m = ᵅᵃ = 3549 = 0.71 因该工件为有底缩口件,所以只能采用外支承方式的缩口模具,查表 5-9 得许用缩口系数为 0.6,则该工件可一次缩口成形。 5.3.3 缩口工艺计算 1.毛坯高度计算 缩口后,工件高度发生变化,缩口毛坯高度按下式计算,式中符号如图 5-29 所示。 图5-29a 形式: 图5-29b 形式: 由...