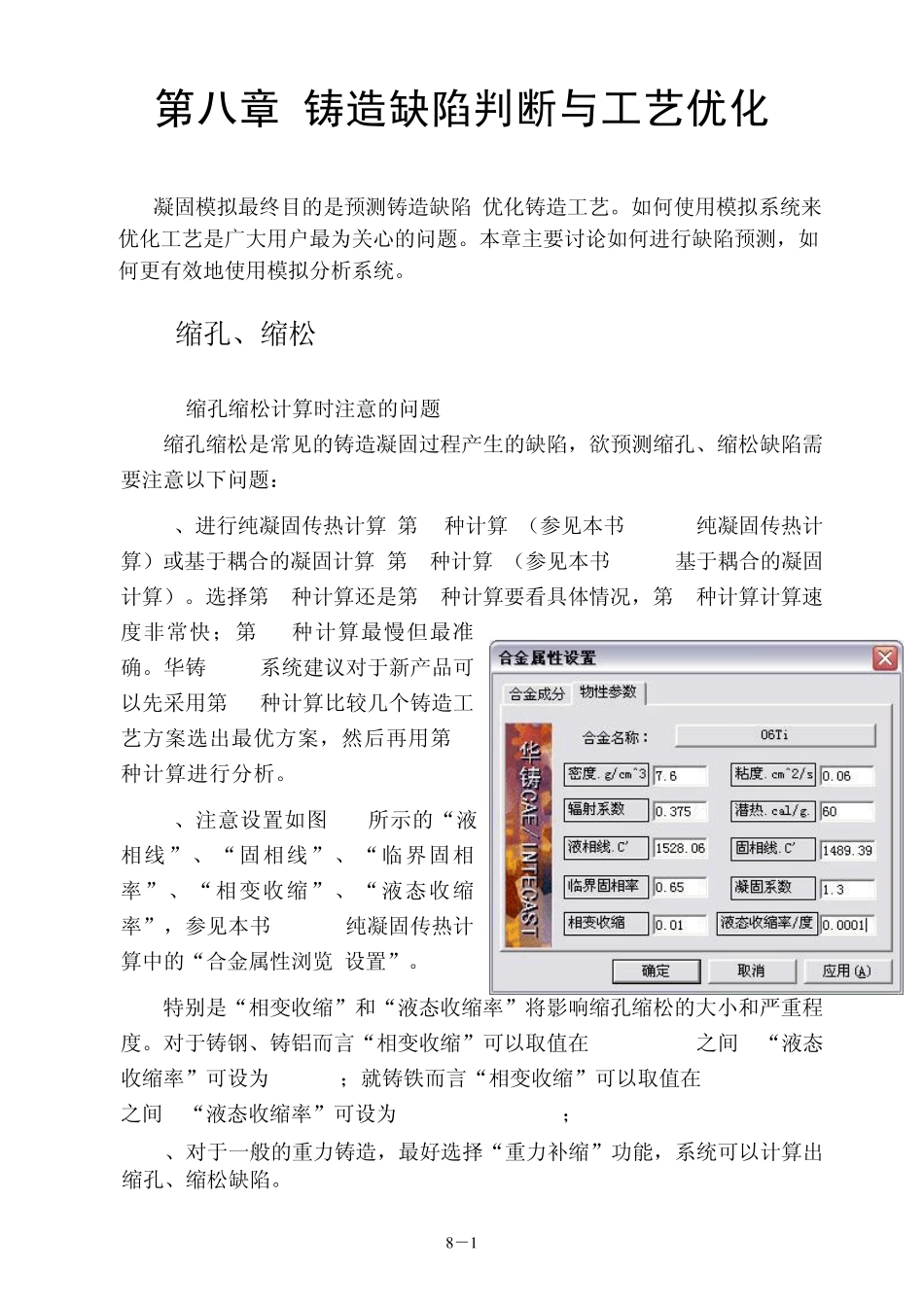

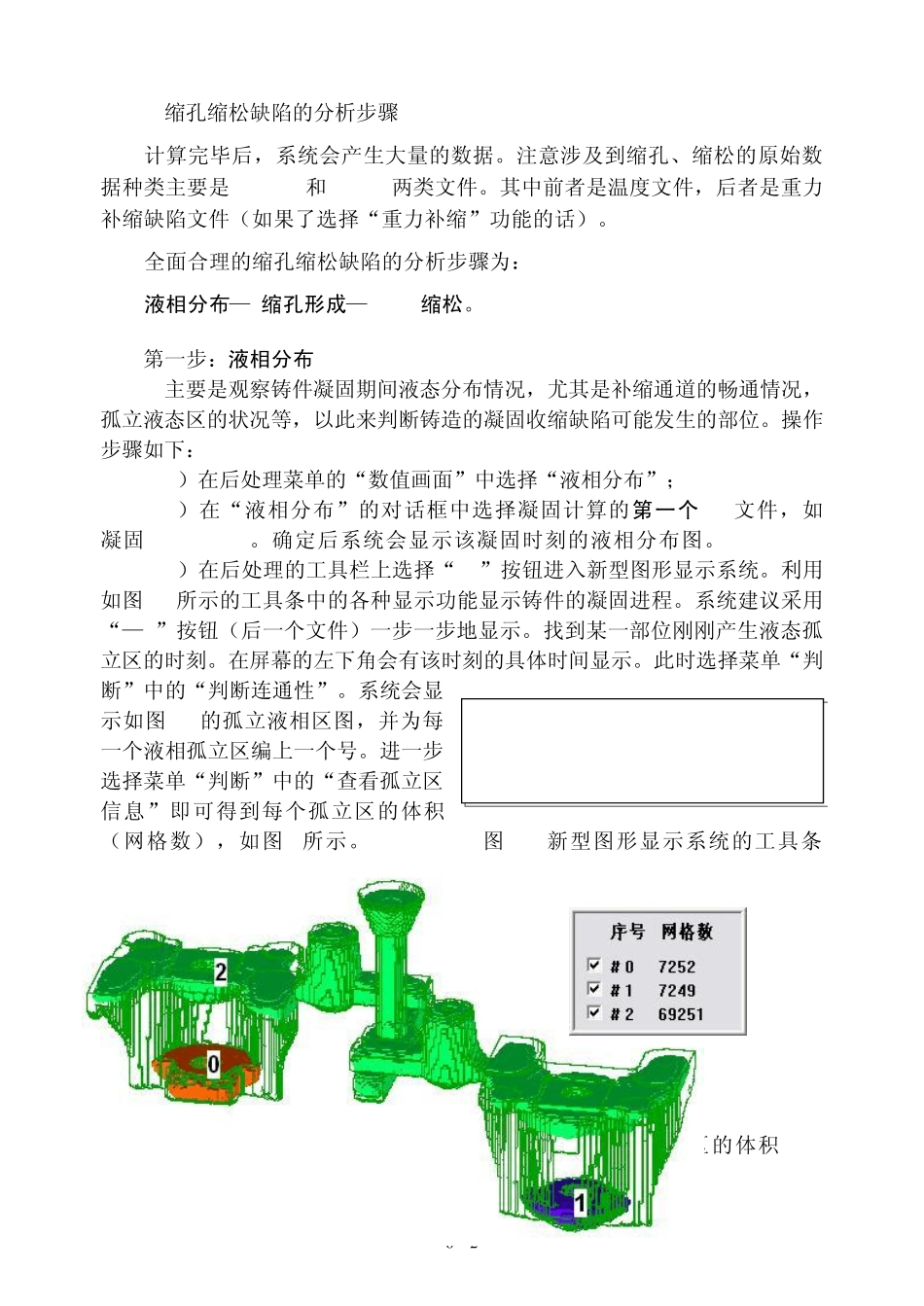

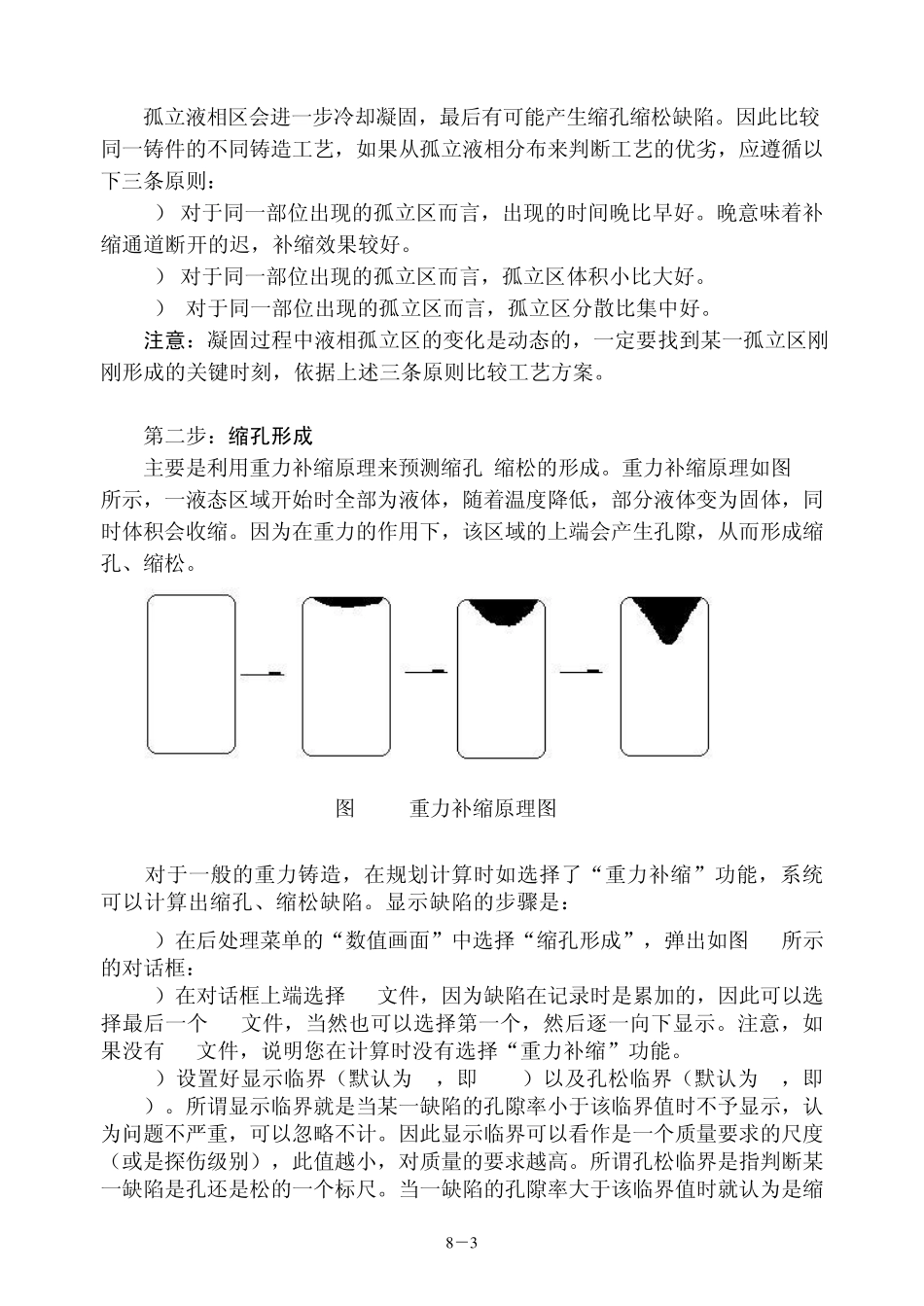

8 -1 第八章 铸造缺陷判断与工艺优化 凝固模拟最终目的是预测铸造缺陷,优化铸造工艺。如何使用模拟系统来优化工艺是广大用户最为关心的问题。本章主要讨论如何进行缺陷预测,如何更有效地使用模拟分析系统。 8.1 缩孔、缩松 8.1.1 缩孔缩松计算时注意的问题 缩孔缩松是常见的铸造凝固过程产生的缺陷,欲预测缩孔、缩松缺陷需要注意以下问题: 1、进行纯凝固传热计算[第1种计算](参见本书5.3.1 纯凝固传热计算)或基于耦合的凝固计算[第4种计算](参见本书5.3.4基于耦合的凝固计算)。选择第1种计算还是第4种计算要看具体情况,第1种计算计算速度非常快;第4种计算最慢但最准确。华铸CAE系统建议对于新产品可以先采用第1种计算比较几个铸造工艺方案选出最优方案,然后再用第4种计算进行分析。 2、注意设置如图8-1所示的“液相线”、“固相线”、“临界固相率”、“相变收缩”、“液态收缩率”,参见本书5.3.1 纯凝固传热计算中的“合金属性浏览/设置”。 图8-1合金的物性参数 特别是“相变收缩”和“液态收缩率”将影响缩孔缩松的大小和严重程度。对于铸钢、铸铝而言“相变收缩”可以取值在 0.02-0.04之间, “液态收缩率”可设为0.0001;就铸铁而言“相变收缩”可以取值在 0.0001-0.01之间, “液态收缩率”可设为0.00003-0.00008; 3、对于一般的重力铸造,最好选择“重力补缩”功能,系统可以计算出缩孔、缩松缺陷。 8 -2 8.1.2 缩孔缩松缺陷的分析步骤 计算完毕后,系统会产生大量的数据。注意涉及到缩孔、缩松的原始数据种类主要是 *.TEM 和 *.DFC两类文件。其中前者是温度文件,后者是重力补缩缺陷文件(如果了选择“重力补缩”功能的话)。 全面合理的缩孔缩松缺陷的分析步骤为: 液相分布—>缩孔形成—>Nyma缩松。 第一步:液相分布 主要是观察铸件凝固期间液态分布情况,尤其是补缩通道的畅通情况,孤立液态区的状况等,以此来判断铸造的凝固收缩缺陷可能发生的部位。操作步骤如下: 1)在后处理菜单的“数值画面”中选择“液相分布”; 2)在“液相分布”的对话框中选择凝固计算的第一个TEM文件,如 凝固200000.TEM。确定后系统会显示该凝固时刻的液相分布图。 3)在后处理的工具栏上选择“Gr”按钮进入新型图形显示系统。利用如图8-2所示的工具条中的各种显示功能显示铸件的凝固进程。系统建议采用“—>”按钮(后一个文件)一步一步地显示。找到某一部位刚刚产生液态孤立区的时刻。在屏幕的左下角...