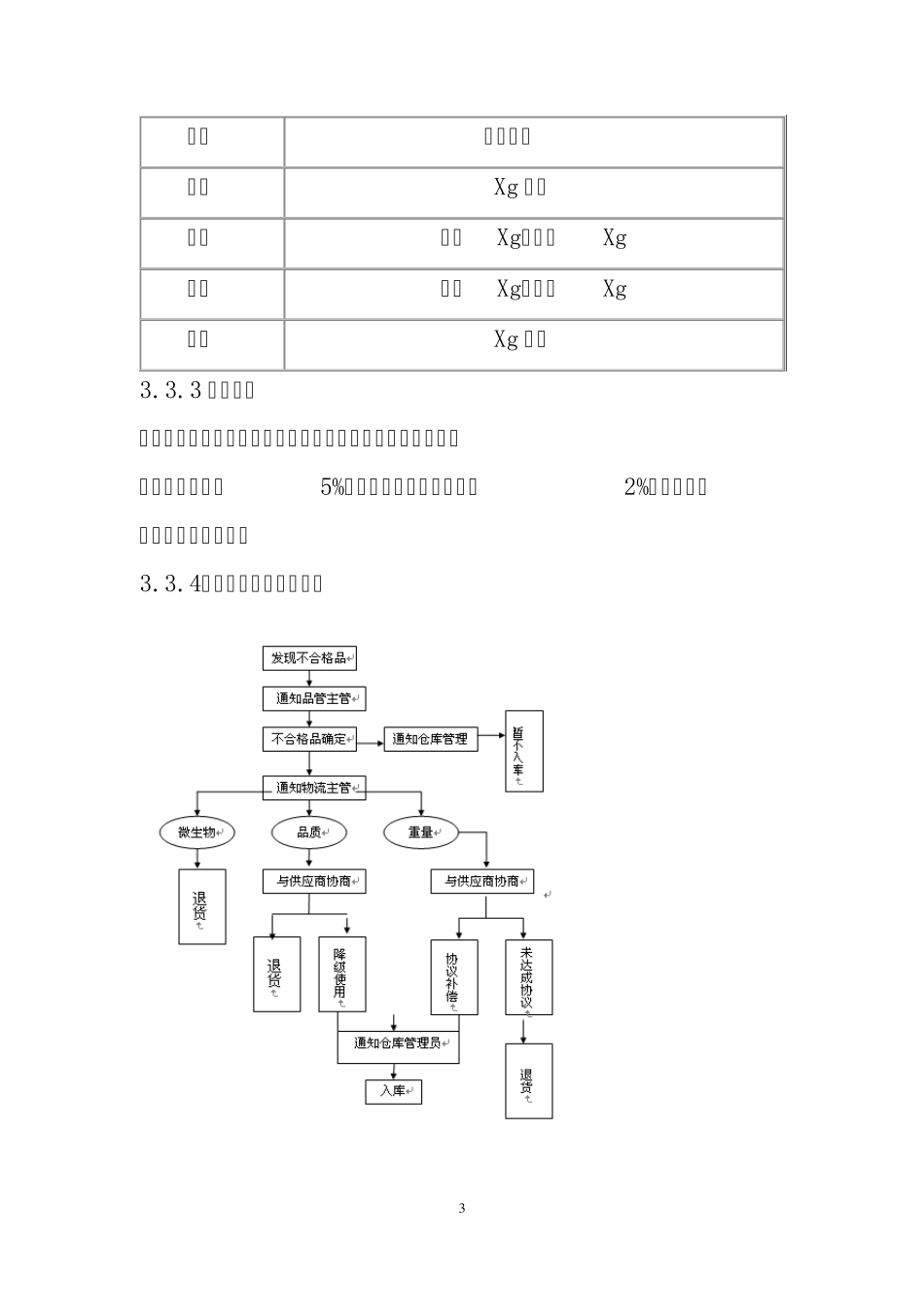

1 食品加工作业指导书 生产工艺描述 一、原料检验 1、目的 规范原料检验管理,确保所购原料符合生产、卫生要求。 2、职责范围 品质管理部门 3、操作要点 3.1 重量检验 3.1.1 取样 取样以10 吨为单位,每10 吨取样10 包,不足10 吨以10吨计,10~20 吨以20 吨计。 3.1.2 检验方法 所有取样样品解冻沥干15 分钟后过电子称,取平均值。 3.1.3 检验工具 电子称,精度要求:1 克。 3.1.4 结果判定 平均植与规定原料单重差值必须在±10 克以内,否则判定为不合格。 3.2 感官检验 2 3.2.1 取样 取样以进货车次为单位,每车取5 包。 3.2.2 检验方法 样品分包解冻、沥水,以目测、手触、嗅觉逐个挑选检验。 3.2.3 结果判定 应符合表1 规定 表 1 感官要求 项目 要求 色泽 肉色玉白至淡黄绿色 气味 具有蜗牛肉正常气味、无异味 形态 头和触角内缩、形态完整 组织 肉质紧密,有坚实感,冷冻良好 3.3 品质检验 3.3.1 取样 取样以进货车次为单位,每车次取样5 包。 3.3.2 检验方法 所有取样样品解冻沥干后逐个检验,分别拣出串级(级别规定见表2)、形态不良、色泽异常、变质等不合格品按类别分开,计量后计算百分比。 不合格品率(%) =(不合格品重量/样品总重量)×100% 表 2 蜗牛冻肉分级 3 级别 单体重量 特级 Xg 以上 一级 小于Xg,大于Xg 二级 小于Xg,大于Xg 三级 Xg 以下 3.3.3 结果判定 串级、形态不良、色泽异常、变质等不合格品累计非合格品率必须小于等于5%,单项不合格品率不大于2%。否则判定次车次原料不合格。 3.3.4、不合格品处置流程图 4 4、相关记录 《原料检验记录表》 《不合格品评审表》 《不合格品登记表》 《纠正/预防措施记录表》 《原料批次管理表》 二、原料领取、解包 1、目的 规范原料解包间操作,保证原料解包过程符合生产工艺及卫生要求。 2、职责范围 2.1 生产部负责原料领取、解包的具体操作。 2.2 品管部负责解包相关过程卫生监督与控制。 3、操作要点 3.1 原料领取 3.1.1 使用工具 a.堆高叉车 b.手叉车 3.1.2 操作要求 3.1.2.1 当班生产班次在原料领取之前必须根据生产计划表与生产能力计划本班次的原料领取量。 5 3.1.2.2 原料领取服从仓库管理员分配,做好原料入库批次与原料领取量的记录。 3.1.2.3 原料领取时必须先确认原料标识卡,对标识不合格或没有标识卡的原料不准领取。 3.2 原料解包 ...