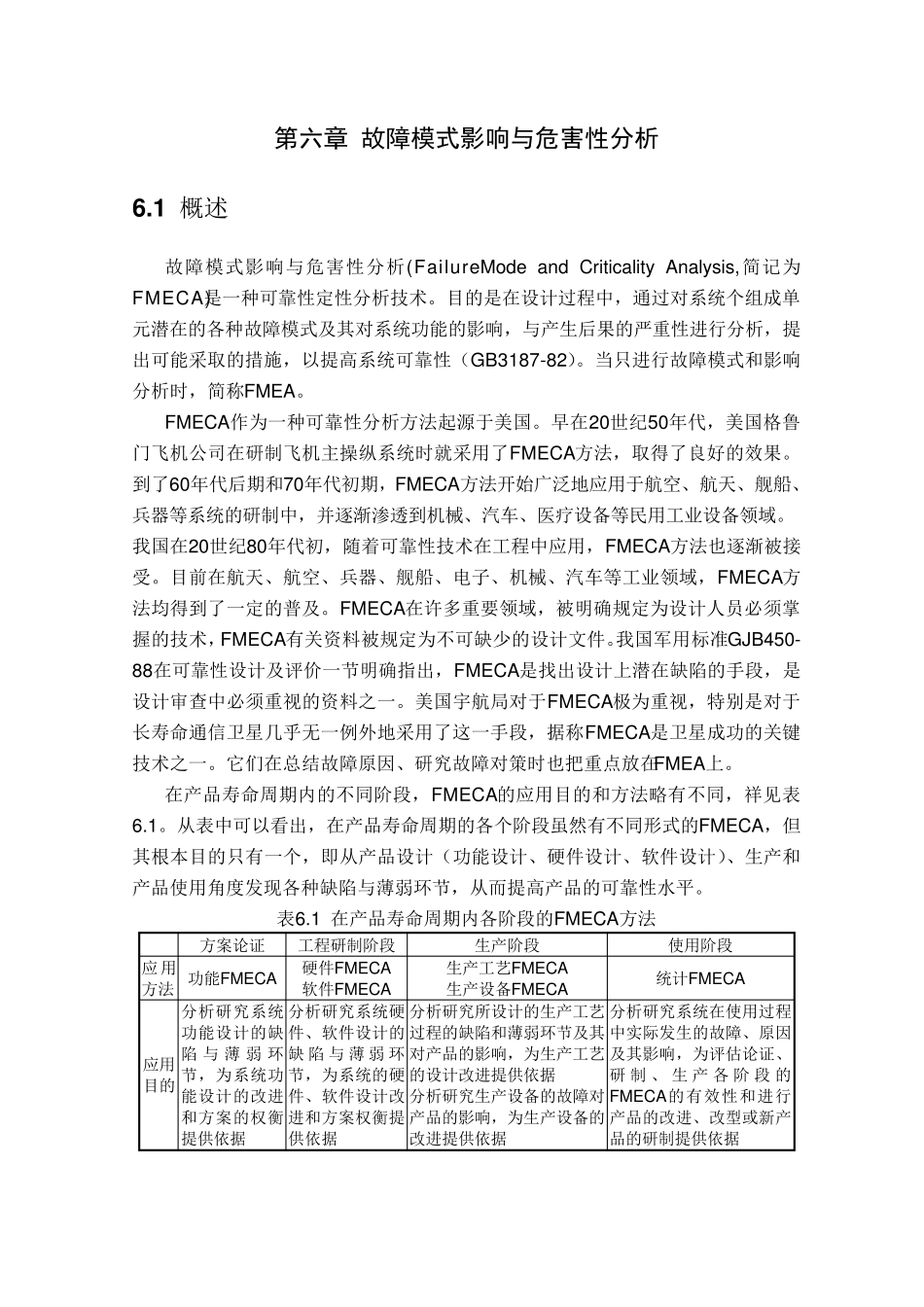

第六章 故障模式影响与危害性分析 6 .1 概述 故障模式影响与危害性分析(Failure Mode and Criticality Analysis,简记为FMECA)是一种可靠性定性分析技术。目的是在设计过程中,通过对系统个组成单元潜在的各种故障模式及其对系统功能的影响,与产生后果的严重性进行分析,提出可能采取的措施,以提高系统可靠性(GB3187-82)。当只进行故障模式和影响分析时,简称FMEA。 FMECA作为一种可靠性分析方法起源于美国。早在20世纪50年代,美国格鲁门飞机公司在研制飞机主操纵系统时就采用了FMECA方法,取得了良好的效果。到了60年代后期和70年代初期,FMECA方法开始广泛地应用于航空、航天、舰船、兵器等系统的研制中,并逐渐渗透到机械、汽车、医疗设备等民用工业设备领域。我国在20世纪80年代初,随着可靠性技术在工程中应用,FMECA方法也逐渐被接受。目前在航天、航空、兵器、舰船、电子、机械、汽车等工业领域,FMECA方法均得到了一定的普及。FMECA在许多重要领域,被明确规定为设计人员必须掌握的技术,FMECA有关资料被规定为不可缺少的设计文件。我国军用标准GJB450- 88在可靠性设计及评价一节明确指出,FMECA是找出设计上潜在缺陷的手段,是设计审查中必须重视的资料之一。美国宇航局对于FMECA极为重视,特别是对于长寿命通信卫星几乎无一例外地采用了这一手段,据称FMECA是卫星成功的关键技术之一。它们在总结故障原因、研究故障对策时也把重点放在FMEA上。 在产品寿命周期内的不同阶段,FMECA的应用目的和方法略有不同,祥见表6.1。从表中可以看出,在产品寿命周期的各个阶段虽然有不同形式的FMECA,但其根本目的只有一个,即从产品设计(功能设计、硬件设计、软件设计)、生产和产品使用角度发现各种缺陷与薄弱环节,从而提高产品的可靠性水平。 表6.1 在产品寿命周期内各阶段的FMECA方法 方案论证 工程研制阶段 生产阶段 使用阶段 应用方法 功能FMECA 硬件FMECA 软件FMECA 生产工艺FMECA 生产设备FMECA 统计FMECA 应用目的 分析研究系统功能设计的缺陷 与薄 弱 环节,为系统功能设计的改进和方案的权衡提供依据 分析研究系统硬件、软件设计的缺 陷 与薄 弱 环节,为系统的硬件、软件设计改进和方案权衡提供依据 分析研究所设计的生产工艺过程的缺陷和薄弱环节及其对产品的影响,为生产工艺的设计改进提供依据 分析研究生产设备的故障对产品的影响,为生产设备的改进提供依据 分析研究系统在使用过程中实...