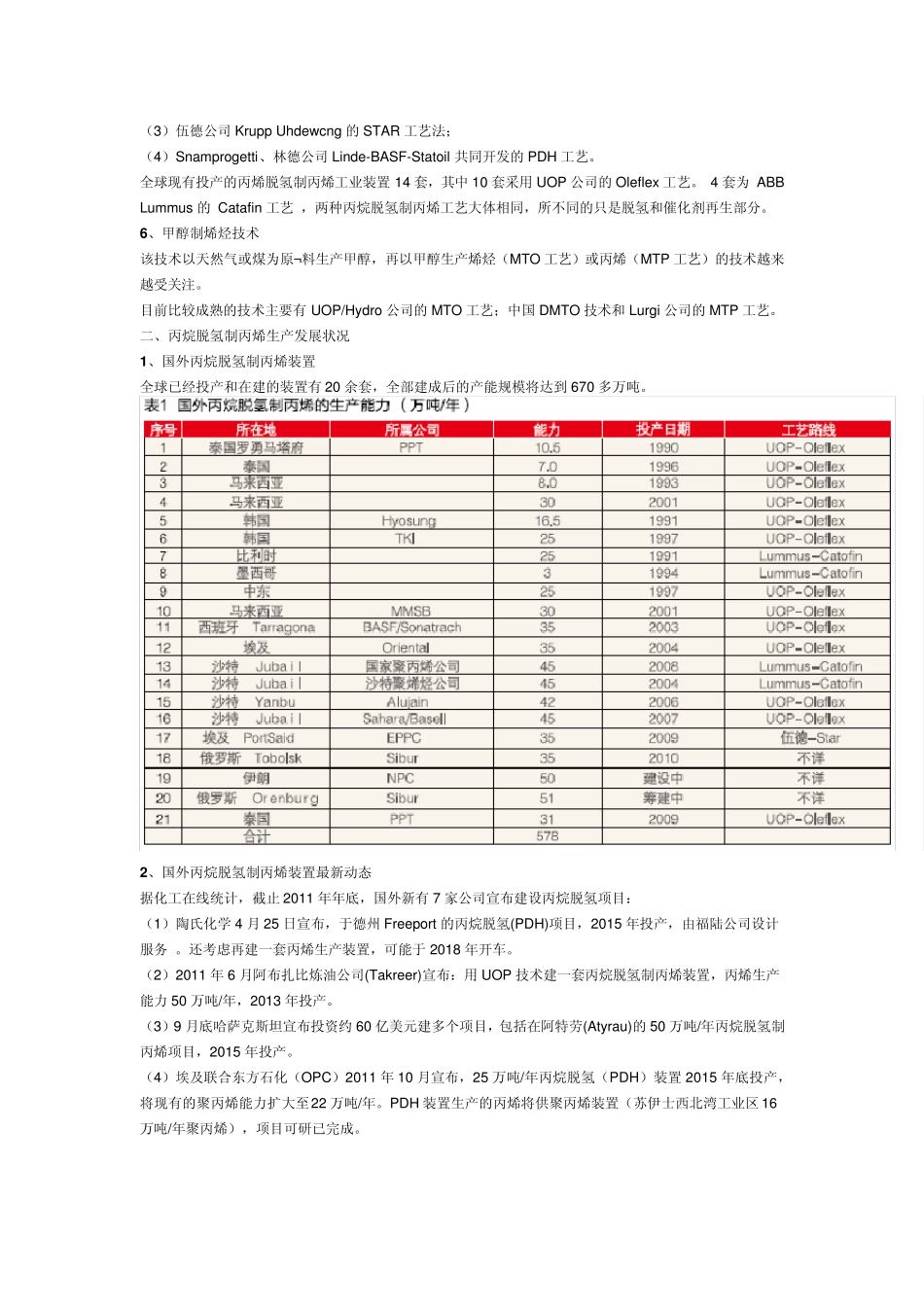

丙烷脱氢项目技术及经济性分析 丙烯是仅次于乙烯的重要石油化工基本原料,除合成聚丙烯(PP)外,丙烯还可用于生产成丙烯腈、丁辛醇、异丙醇、苯酚和丙酮、丙烯酸及其脂类等众多下游产品,正逐步取代传统的材料如钢铁、木材、棉及棉制品等,长远看,国内外市场需求仍然旺盛,随着丙烷脱氢技术趋于成熟,特别是近年来,随着世界非常规天然资源开发获得突破,获得长期、稳定、相对低廉的丙烷资源成为可能,使丙烷脱氢 (PDH)制丙烯项目有较强竞争力,引发巨头纷纷投资,成为行业发展的热点。 一、丙烯增产技术进展 1、丙烯增产技术有 5 类 (1)烃类蒸汽裂解生产丙烯时,丙烯收率最多只有 33%。 (2)改进FCC 等炼油技术,增产丙烯 FCC 装置升级技术; (4)丙烷脱氢技术; 比烃类蒸汽裂解能产生更多的丙烯,用催化脱氢法生产丙烯,总收率74%~86%,用唯一原料生产唯一产品,设备投资比蒸汽裂解低 33%,有效地利用液化石油气资源使之转变为有用的烯烃。 (5)以天然气、煤等为原¬料,生产乙烯、丙烯的甲醇制烯烃技术等。 2、增产丙烯的催化裂化(FCC)技术 与传统的 FCC 相比,这类技术操作条件更为苛刻,要求反应温度、剂油比更高,催化时间更短。代表性的技术有中国石化集团公司的 DCC 技术和北京石油化工科学研究院开发的催化热裂解( CPP 技术),其中后者工艺技术已于 2001 年 6 月通过由中国石油化工集团技术开发中心和中国石油天然气集团科技发展部共同组织的鉴定。2009 年 8 月28 日,被列为国家乙烯(丙烯)工业新原料来源示范项目的中国蓝星沈阳化工集团50 万吨/年催化热裂解(CPP)制乙烯项目(以下简称CPP 项目)在沈阳成功投产。 3、低碳烯烃裂解制丙烯技术 该技术是将C4-8 烯烃在催化剂作用下转化为丙烯和乙烯的技术,不仅解决炼厂和石脑油裂解副产 C4-8 出路问题,又增产高附加值乙烯、丙烯产品。 目前较为成熟的技术主要有:ATOFINA/UOP 公司的 OCP 工艺;Lurgi 公司的 Propylur 工艺;Arco/KBR公司的 Superflex 工艺;Mobil 公司的 MOI 工艺;以及日本旭化成公司的 Omega 工艺(中孔沸石为催化剂,丙烯产率为 40%~60%),2006 年在日本实现工业化;中国石化上海石油化工研究院以C4 烯烃为原料,ZSM-5 沸石为催化剂,丙烯收率达33%。 4、烯烃歧化制丙烯技术 该技术是通过烯烃碳-碳双键断裂并重新转换为烯烃产物的催化反应,以乙烯和 2-丁烯为原¬料歧化为丙烯技术研...